Neuester Blog

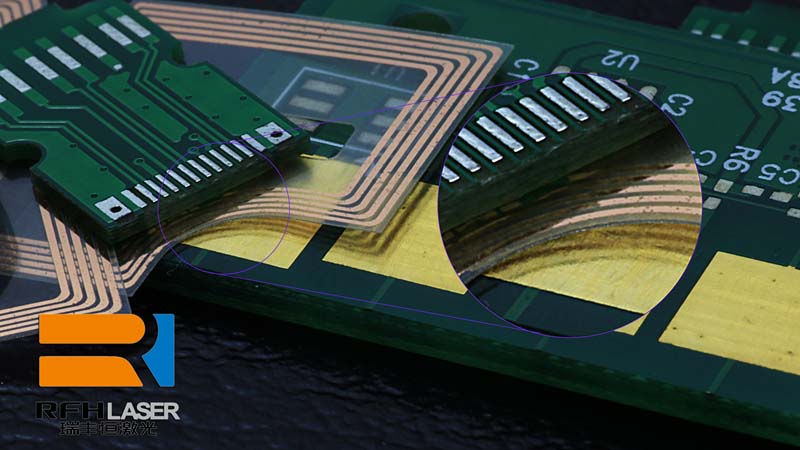

Leiterplatten-Laser-Depanelisierung mit einer Hochleistungs-UV-Laserquelle 355nm

Feb 06 , 2023Leiterplatten-Lasertrennen mit einer Hochleistungs-UV-Laserquelle

Eine der immer beliebter werdenden Methoden zum Vereinzeln von starren/flexiblen, starren und flexiblen Schaltungen

Die nachträgliche Montage der Platinen erfolgt durch die Verwendung von Laser-Routing. Diese Methode hat die

Vorteil von Geschwindigkeit, Positionsgenauigkeit, kein Werkzeugverschleiß und schließlich kein induzierter

mechanische Beanspruchung von Bauteilen während des Vereinzelungsprozesses.

Es gibt mehrere Fälle, in denen das Laserfräsen von Leiterplatten wünschenswert ist:

o wenn ein hohes Maß an Präzision bei der Endmontage erforderlich ist (think

„fester Sitz“ einer Platine in einer Baugruppe) oder

o wenn zahlreiche Materialien durchgeschnitten werden müssen und die Anzahl und

Art der Depaneling-Schritte ist zu begrenzen (denken Sie an „keine Kompromisse

Schneiden eines Materials mit einer Technik, die bei a nicht gut funktioniert

zweites oder drittes Material“) oder wann

o ungewöhnliche Brettformen in einem Design auftauchen oder wann schließlich

o Hochempfindliche Bauteile werden in der Nähe der Ausschnitte der Leiterplatte platziert

vorsichtig behandelt werden müssen.

Für Leiterplatten stehen verschiedene Trennmöglichkeiten zur Verfügung, jede mit ihren eigenen

eigene Reihe von Vor- und Nachteilen.

Leiterplattentrennoptionen

Die Methoden zum geradlinigen Vereinzeln von Leiterplatten, die für rechteckige Formen eingerichtet sind

Leiterplatten, alle schneiden oder quetschen die Kante der Platine. Zu diesen Methoden gehören Stanzen,

Stanzen oder V-Rillen der Baugruppe oder Verwendung eines Radschneiders oder einer Säge.

Das Sägeverfahren verwendet typischerweise ein einzelnes rotierendes Blatt, das sich mit hoher Drehzahl dreht, um zu schneiden

das Paneel in die gewünschten Formen. Dieses Verfahren erzeugt Wärme im ausgeschnittenen Bereich als

sowie die Erzeugung von Trümmern als Nebenprodukt des Schneidvorgangs.

Beim V-Ritzen beträgt die Dicke der Platte 30–40 % der ursprünglichen Platte

Dicke, da es von beiden Seiten der Platte geschnitten wird. Nach dem Zusammenbau ist die Platine kaputt

an dieser v-Score-Linie. Abwechselnd schneidet ein „Pizzaschneider“ durch die V-Nut der Platte

und schneidet die verbleibende Bahn, bis die Bretter dadurch ihre endgültige ausgeschnittene Form haben

Belasten Sie die Komponenten und Lötstellen - insbesondere in der Nähe der Platine

Rand.

Bei einem anderen Verfahren kann der vereinzelte Platinenumriss aus der Tafel ausgestanzt werden.

Dies erfordert, dass für jeden einzelnen Leiterplattentyp ein neuer Stempel verwendet wird

bedeutet, dass es sich nicht um eine flexible Methode zum Ausschneiden von Platinen handelt. Die Stanzkraft kann auch biegen oder

die Kanten der Leiterplatte verformen. Scharfe Kanten eines gut gepflegten Würfels müssen die Norm sein

um einen fehlerfreien Ausschnitt zu erhalten.

Beim Platinenfräsen und anschließendem „Knabbern“ an einem Platinenumriss kann es auch sein

ausgeschnitten. Die Platinen werden vor der Montage geroutet. Die restlichen befestigt

Punkte werden mit einem kleinen Bohrer gebohrt, wodurch es leichter zu brechen ist

die Bretter aus der Tafelpfosten-Brettbaugruppe heraus. Dies hinterlässt sogenannte „Mausbiss“-Muster. Das Routing nimmt Platz auf dem Panel ein

da es rund um die Kante des Plattenschnitts Sperranforderungen gibt

aus Bereich. Die Führung kann auch die Paneelsteifigkeit verringern, was typischerweise der Fall ist

in der Anfangsphase der Leiterplattenbestückung erforderlich und gewünscht

Verfahren. Der Vorteil des Fräsverfahrens besteht darin, dass mit dem Fräser gekrümmte und nichtlineare Linienmuster geschnitten werden können.

Bei jeder der oben genannten Techniken, die alle mechanischer Natur sind, wird das Brett

Kanten, Teile in der Nähe des Ausschnitts sowie die Lötstellen haben einen hohen Grad an

Belastungen, die während des Schneidvorgangs auf sie ausgeübt werden. Diese Spannung kann eine Delaminierung von verursachen

die Platte in der Nähe ihrer Kanten oder entwickeln Sie Raum in und um die Glasfasern in der Nähe der Platte

Rand. Diese beiden Anomalien können zum Eindringen von Feuchtigkeit in die Platine führen

später zu Zuverlässigkeitsproblemen führen. Diese potenziellen Probleme vergrößern die „Keep

out“-Bereiche der Komponenten entlang der Peripherie der Platinen.

Laserbearbeitungsoptionen

Es gibt mehrere Verfahren, mit denen die Laserbearbeitung verwendet werden kann, um die Platine herzustellen

Schnittmuster einschließlich Perforationen, Haltelaschen und Rillen. Die Präzision der

Die Laserschneidquelle ermöglicht das Vereinzeln viel kleinerer Leiterplattengeometrien. Der

Die Präzision des Lasers ist ziemlich eng, insbesondere im Vergleich zu anderen mechanischen

Methoden. Die C02-Laserquellen sind positionell und dimensional innerhalb von 2 mils (50 um)

während die UV-Quellen innerhalb von 1 mil (25 um) liegen

Perforationen

Ähnlich wie Ritzen oder V-Nuten sind Laserperforationen eine weitere Option für werkzeuglose Leiterplatten

Entfernung von einer Platte. Perforationen können in jeder Größe und jedem Abstand lasergeformt werden, um sie zu erfüllen

die gewünschten Löse- und Sicherungskräfte.

Haltelaschen

Haltelaschen sind kleine ungeschnittene Abschnitte um das Brett, die verwendet werden, um das Brett in der zu sichern

Tafel. Die Haltelaschen werden aufgrund der einfachen Handhabung von Kleinteilen oder Teilen verwendet

Sicherung für die Weiterverarbeitung. Die Haltelaschenbreite wird basierend auf gewählt

gewünschte Kraft, um die einzelne Platte von der Platte/Folie zu entfernen, oder bekannt

Kräfte, die durch nachgelagerte Prozesse wie Bauteilbeladung oder Elektropolieren aufgebracht werden. Der Laser kann Laschen in fast jedem Material und in jeder Breite und Position erstellen

über das Brett.

Punkte

Das Laserritzen erzeugt eine Ablationslinie mit begrenzter Tiefe in dem Plattenmaterial oder den Materialien.

Die Tiefe beträgt im Allgemeinen 50 % der Materialdicke, kann aber auf einen gewünschten Wert gesteuert werden

Tiefe. Die Kerbung wirkt ähnlich wie die Haltelasche, um die Leiterplatte in der Platte zu sichern, aber

ermöglicht das „Ausklinken“ einzelner Teile. Laserritzlinien können auch als verwendet werden

absichtlicher Weg für Spannungsabbau oder Rissausbreitung.

Funktionsweise von 355-nm-UV-Lasern

UV-Laser, die bei 355 nm arbeiten, werden zum Abtragen oder Auflösen des Plattenmaterials verwendet. A

Ein hochenergetischer Laserpuls verdampft und entfernt die oberste Schicht explosionsartig und verwandelt sie in

Mikrostaubpartikel. Dies erfordert, dass das Material, sei es FR-4, Polyimid,

Metalle oder eine Kombination davon müssen in der Lage sein, den Impuls zu absorbieren. Der Laser

Strahl geht hin und her über die durchgeschnittene Stelle, die jeweils ein wenig abgetragen wird.

Dies bedeutet, dass nur eine geringe Materialmenge auf einmal verdampft wird

Der lokale Erwärmungseffekt wird minimiert. Tatsächlich wurden Messungen in der Nähe des Schnittbereichs durchgeführt

(innerhalb von 1,5 mm des Schnittbereichs) zeigen, dass der Temperaturanstieg weit unter 1000°C unter dem des Reflow-Profils liegt (1). Während andere Laser mit kürzerer Wellenlänge mehr sein können

leistungsoptimiert, ihr Einsatz ist jedoch durch ihren hohen Kapitalbedarf limitiert

Um die Schnittzeit und den damit verbundenen Aufwand zu reduzieren, wird der Laserstrahl „beam

gesteuert“ mit einem Galvanometer (Galvo). Diese zeichnet den Schnittpfad im Material hinüber

ein kleiner Bereich. Dieser Scanner-Ansatz richtet den zu bewegenden Strahl mit einer sehr hohen Geschwindigkeit aus

der Geschwindigkeit am selben Ort über einen kleinen Bereich. Diese Drehzahl liegt im Bereich von 100 bis

1000 mm/Sek. Dadurch wird sichergestellt, dass sich der Strahl nur kurzzeitig im selben Bereich befindet

Zeit, wodurch lokale Erwärmungseffekte minimiert werden.

Die Bezugspunkte der Platine können helfen, die relative erforderliche Position des Strahls zu bestimmen

Schneidestelle. Ein XY-Präzisionstisch wird für größere mechanische Bewegungen und verwendet

Anpassungen, während der Galvo die Mikrobewegungen und Anpassungen übernimmt

Standort.

Abschluss

Das Laser-Nutzen von Leiterplatten hat seine Anwendungsnische dort, wo Leiterplatten enge Abstände haben,

wo geometrische Toleranzen kritisch sind und wo die Ausschnittpositionslinien sehr sind

in der Nähe von Komponenten. Das Verfahren ermöglicht ein präzises Ausschneiden der Bretter während des

Vereinzelungsprozess mit sehr geringer Erwärmung der Platine und sehr geringer mechanischer Belastung

im Vergleich zu herkömmlichen Leiterplattentrenntechniken.