Neuester Blog

Ultrakurzpuls-UV-Laser 355nm zum Formschneiden von fortschrittlichen OLED-Displays

Nov 23 , 2022Organische Leuchtdioden (OLEDs) haben sich schnell zur dominierenden Anzeigetechnologie sowohl für kleine als auch für große Displays entwickelt. Darüber hinaus wird die Technologie kontinuierlich auf eine immer höhere räumliche Auflösung skaliert, wobei kleinere miniaturisierte Pixel verwendet werden, die mit immer engerem Abstand (Pitch) hergestellt werden. Dies hat zu einem Bedarf an Lasertechnologie zum Schneiden von Displayumrissen (bekannt als Formschneiden) sowie von Löchern in Displays geführt, um beispielsweise Frontkameras und Mikrofone in Smartphone-Anwendungen aufzunehmen. In diesem Artikel wird untersucht, wie und warum der Ultrakurzpulslaser (Ultrakurzpuls) im Pikosekundenbereich (USP) zu einem Werkzeug der Wahl für diese beiden Schneidanforderungen geworden ist.

Die Herausforderungen beim OLED-Schneiden

Es gibt verschiedene Arten von OLED-Produkten. Starre OLEDs werden auf Glassubstraten für den Einsatz in Flachbildschirmen unterschiedlicher Größe hergestellt. Es gibt auch zwei verschiedene Arten von nicht starren OLEDs, nämlich flexibel und faltbar. Beide sind besonders beliebt in Smartphone-Anwendungen, auch wenn das endgültige Display weder flexibel noch faltbar ist, benötigen beispielsweise alle Edge-Type-Phones mit gebogenem Bildschirmrand ein flexibles Display hinter dem Glas, um sich an die gebogene Form dieses Glases anzupassen. Es gibt auch proprietäre Details, die sich zwischen verschiedenen flexiblen/faltbaren OLED-Herstellern unterscheiden. Wenn es jedoch um das Schneiden von Displayumrissen und Löchern in Displays geht, ist das gemeinsame Schlüsselelement, dass alle fertigen Typen eine Gesamtdicke im Bereich von einigen hundert Mikrometern haben und aus mehreren gestapelten Schichten bestehen. einschließlich einer Polyimid (PI)-Schicht, einer Polarisationsfolienschicht, einer Berührungssensorschicht und einer OLED-Schicht. Einige der Schichten sind unter Verwendung eines optisch klaren Klebstoffs (OCA) miteinander verbunden. Darüber hinaus schützen Schichten aus Polyethylenterephthalat (PET) den gesamten Displaystapel oben und unten.

Aufgrund der unterschiedlichen physikalischen und optischen Eigenschaften der Schichten stellt das Durchtrennen des gesamten Stapels für die meisten Technologien eine große Herausforderung dar. Beispielsweise sind sowohl die PI- als auch die Polarisatorfolienschichten spröde, was bedeutet, dass ein mechanisches Schneiden nicht praktikabel ist; es würde zu viel Kantenschaden hinterlassen und breite Straßen von inaktivem Material erfordern, wo Schnitte erforderlich sind.

Laserschneiden hingegen ermöglicht es Herstellern, schmale Gassen von <200 μm zu verwenden, Totbereiche zu minimieren und Leistung und Ertrag zu maximieren. Herkömmliche Laser mit Infrarot (IR)-Ausgängen und/oder Impulsbreiten im Nanosekundenbereich würden jedoch Schwierigkeiten haben, einige der Komponentenschichten zu schneiden, und inakzeptable Mengen an thermischen Schäden oder Wärmeeinflusszonen (HAZ) am umgebenden Material und darunter liegenden Schichten verursachen . Die OLED-Schicht ist bei einer Dicke von <1 μm besonders anfällig. Der einzige Lasertyp, der alle Schichten schneiden kann und eine ausreichende Qualität bietet, ist der USP-UV-Laser. Tatsächlich wird das Loch- und Formschneiden in OLED-Displays mittlerweile fast ausschließlich mit diesem Lasertyp durchgeführt.

Expandieren

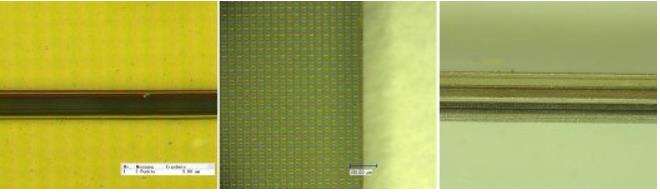

Ein Display mit einer Dicke von 450 µm aus einer organischen Leuchtdiode (OLED), das mit einem Ultrakurzpuls-Ultrakurzpuls-(USP)-Pikosekundenlaser Hyper Rapid NXT mit einer Geschwindigkeit von >40 mm/s geschnitten wurde. Links: Die Draufsicht auf die Schnittlinie zeigt eine Wärmeeinflusszone (HAZ) von <10 µm. Mitte: Die Seitenlichtansicht zeigt eine extrem geringe thermische Belastung (<20 µm) auf der OLED-Fläche. Rechts: Ein Querschnitt des OLED-Stapels nach dem Schneiden zeigt, dass zwischen den einzelnen Schichten kein Schmelzen oder Delaminieren auftritt.

Die Vorteile kürzerer Impulsbreiten und kürzerer Wellenlängen

Die doppelte Herausforderung besteht darin, die HAZ zu minimieren und effizient mit angemessener Materialneutralität zu schneiden. Die beiden Möglichkeiten zur Minimierung von HAZ mit Lasern bestehen darin, eine kürzere Impulsbreite und eine kürzere Wellenlänge zu verwenden. Bei den meisten Materialien ist, wenn die Impulsbreite im Bereich von Pikosekunden oder kürzer ist, ein Großteil der Energie von jedem Laserimpuls innerhalb des Materials eingeschlossen, das aus dem Substrat ausgestoßen wird. Die überschüssige Wärme hat einfach keine Zeit, in das umgebende Material zu fließen.

Laser mit einer Pikosekunde und einer kürzeren Impulsbreite werden zusammenfassend als USP-Laser bezeichnet. Der kurze Puls bedeutet, dass bei jedem Puls nur eine kleine Materialmenge ausgeworfen wird, aber Pulsraten von bis zu MHz bedeuten, dass ein hoher Durchsatz leicht erreicht werden kann. Die Verwendung einer kürzeren, dh UV-Wellenlänge bedeutet auch, dass die hochenergetischen Photonen die Bindungen in einigen Materialien direkt aufbrechen können, während längere Wellenlängen Material entfernen, indem sie es bis zum Verdampfungs-(Siede-)Punkt erhitzen.

Expandieren

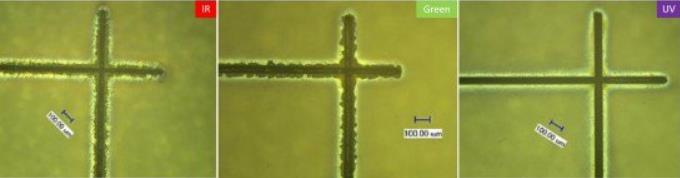

Bild 2 IR vs. Grün vs. UV re.jpg

Der Einfluss einer starken linearen Absorption auf die Schnittpräzision zeigt sich an diesen Polymerfolien, die mit infraroten (IR) (1.064 nm), grünen (532 nm) und UV (355 nm) USP-Lasern geschnitten wurden. Die Schnittgeschwindigkeit betrug 400 mm/s bei jeweils 30 Watt USP-Laserleistung. Nur der UV-USP-Laser minimiert die HAZ.

Auch kürzere Wellenlängen liefern das gewünschte Ergebnis der Materialneutralität. USP-Laser können praktisch jedes Material bearbeiten, selbst wenn es bei der Laserwellenlänge nominell transparent ist. Wenn diese Laser auf eine ausreichend hohe Intensität fokussiert werden, können sie außerdem mit nur einer winzigen Absorptionsmenge einen nichtlinearen Absorptionseffekt erzeugen. OLED-Displays sind jedoch dünne Laminate aus noch dünneren Schichten, und die Schnitte werden in mehreren Durchgängen durchgeführt, wiederum um die thermische Belastung zu minimieren. Wenn die herkömmliche (lineare) Absorption nicht hoch ist, kann ein Teil der Vorderflanke jedes Impulses durch die zu schneidende Schicht übertragen werden und zu einer thermischen Beschädigung der darunter liegenden Schichten führen, anstatt sie zu schneiden. Das UV von Festkörperlasern wird von allen Bestandteilsschichten in der OLED-Struktur stark absorbiert.

Lange Lebensdauer des Lasers

Die HyperRapid NXT USP UV-Serie von Coherent hat sich in dieser Anwendung aus mehreren Gründen gut etabliert, einschließlich ihrer außergewöhnlichen Zuverlässigkeit und langen Lebensdauer. Das Erreichen der Kombination aus hoher Spitzenleistung und hoher Photonenenergie eines Pikosekunden-UV-Lasers ist keine triviale Konstruktions- und Herstellungsübung. Frühe Laser dieser Art litten an kurzer Lebensdauer und begrenzter Zuverlässigkeit, hauptsächlich aufgrund von Schäden an der internen Optik.

Coherent hat das Verhalten vieler Laser im Feld und im Testlabor analysiert, um alle Ursachen für einen frühen optischen Ausfall zu beseitigen. Darüber hinaus ist das Unternehmen vertikal integriert, was es ihm ermöglicht, die Verwendung von organischen oder anderen ausgasenden Materialien zu vermeiden und aktive Reinigungstechnologien in die versiegelte Laserkavität zu integrieren. Infolgedessen haben HyperRapid NXT-Laser eine ähnliche Lebensdauer wie ihre Gegenstücke bei längeren Wellenlängen und mit längeren Impulsbreiten.

Impulskontrolle für enge Kurven

Der HyperRapid NXT 355 verfügt über eine als Pulse EQ bekannte Impulssteuerungsfunktion, die seine Fähigkeiten zum Schneiden oder Ritzen komplexer Formen weiter verbessert, da der Strahl schnell über das Substrat geführt wird. Insbesondere bietet die Impulssteuerung endliche Beschleunigungs- und Verzögerungsraten, so dass die Bewegung um enge Kurven und Ecken langsamer ist als die Bewegung in geraden Linien.

Dies ist möglicherweise problematisch, da eine übermäßige Puls-zu-Puls-Überlappung zu einer thermischen Akkumulation und einer HAZ führen kann, trotz der geringen thermischen Belastung, die durch USP-UV-Laser erzeugt wird. Die Pulssteuerung ermöglicht jedoch die Steuerung der Pulsfrequenz in Echtzeit; in diesem Fall, indem das Pulsen den Positions-/Geschwindigkeitsrückkopplungs-Synchronisationssignalen von den Scannern und/oder Stufen untergeordnet wird. Dadurch wird sichergestellt, dass die Puls-zu-Puls-Überlappung auf dem konstanten Wert bleibt, der für jede Anwendung als optimal ermittelt wurde.

Ebenso wichtig ist die Pulssteuerung, die eine aktive Stabilisierung der Pulsenergie ermöglicht; dies ist ein Vorteil gegenüber älteren gepulsten Lasern, da das Ändern ihrer Impulswiederholungsraten typischerweise Schwankungen in der Impulsenergie verursacht.

Expandieren

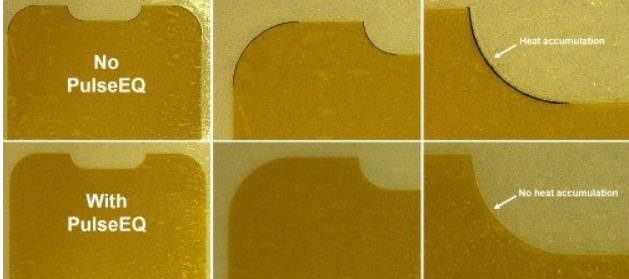

Bild 3 5GPulseEQ re.jpg

Eine 50 µm dicke Polyimidfolie auf einem organischen Trägermaterial, die in einem Durchgang ohne Pulssteuerung (konventionelles Puls-Gating) und mit Pulssteuerung (Pulse EQ) geschnitten wird. Oben: Beim konventionellen Puls-Gating ist die Verkohlung an den Ecken deutlich zu erkennen. Unten: Mit Pulse EQ sind die Kanten von einheitlicher Qualität ohne sichtbare WEZ.

Ausblick

Next-Generation-Displays erfordern Next-Generation-Technologie, da ihr Schichtaufbau immer komplexer wird und ihre Geschwindigkeits-/Qualitätsanforderungen weiter steigen. Coherent arbeitet eng mit Integratoren und Endbenutzern zusammen, um sicherzustellen, dass seine Laserserie HyperRapid NXT die zukünftigen Anforderungen des OLED-Display-Marktes erfüllt.