Neuester Blog

Verschiedene Schneidmethoden der grünen Laserstrahlschneidemaschine

Aug 16 , 2021Laser cutting is a non-contact processing method with high energy and good density controllability. The laser beam is focused to form a light spot with high energy density, which has many characteristics when applied to cutting. There are mainly four different cutting methods for laser cutting to cope with different situations.

In laser melting and cutting, the workpiece is partially melted and the molten material is sprayed out with the help of airflow. Because the transfer of the material only occurs in its liquid state, the process is called laser melting and cutting.

The laser beam is matched with a high-purity inert cutting gas to drive the melted material away from the kerf, and the gas itself does not participate in the cutting. Laser melting cutting can get a higher cutting speed than gasification cutting. The energy required for gasification is usually higher than the energy required to melt the material. In laser melting and cutting, the laser beam is only partially absorbed. The maximum cutting speed increases with the increase of the laser power, and decreases almost inversely with the increase of the thickness of the sheet and the increase of the melting temperature of the material. In the case of a certain laser power, the limiting factor is the air pressure at the slit and the thermal conductivity of the material. Laser melting and cutting can obtain oxidation-free incisions for iron materials and titanium metals. The laser power density that produces melting but not gasification is between 104W/cm2 and 105W/cm2 for steel materials.

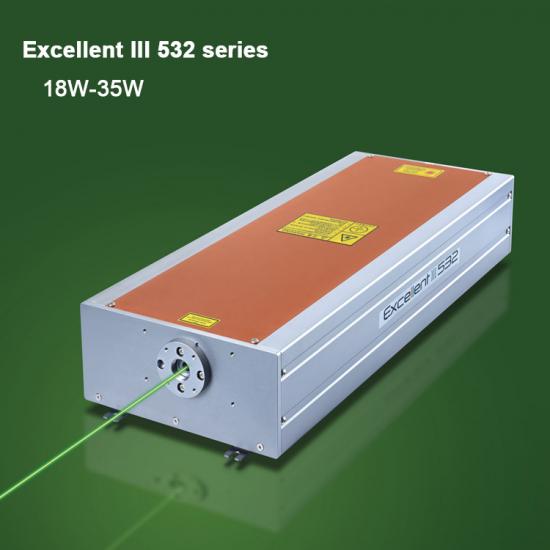

UV-Laser | grüner Laser | UV-Laser | UV-DPSS-Laser | Nanosekundenlaser | UV-Laserquelle | Festkörperlaser

Beim Laservergasungs-Schneidverfahren steigt die Temperatur der Materialoberfläche auf die Siedetemperatur so schnell an, dass es ausreicht, ein durch Wärmeleitung verursachtes Schmelzen zu vermeiden, sodass ein Teil des Materials zu Dampf verdampft und verschwindet und ein Teil des Material wird von der Unterseite des Schlitzes durch Hilfsgas versprüht. Die Strömung bläst weg. In diesem Fall ist eine sehr hohe Laserleistung erforderlich.

Um zu verhindern, dass Materialdampf an der Schlitzwand kondensiert, darf die Dicke des Materials den Durchmesser des Laserstrahls nicht wesentlich überschreiten. Dieses Verfahren ist daher nur für Anwendungen geeignet, bei denen die Entfernung von geschmolzenem Material vermieden werden muss.

Diese Verarbeitung findet eigentlich nur in Bereichen Anwendung, in denen Eisenbasislegierungen sehr klein sind. Dieses Verfahren kann nicht für Materialien wie Holz und bestimmte Keramiken verwendet werden, die sich nicht in einem geschmolzenen Zustand befinden und daher wahrscheinlich keine Rekondensation des Materialdampfs zulassen. Außerdem erfordern diese Materialien in der Regel dickere Schnitte. Der optimale Strahlfokus hängt beim Lasergasbrennschneiden von der Materialstärke und der Strahlqualität ab. Die Laserleistung und die Verdampfungswärme haben nur einen gewissen Einfluss auf die optimale Fokuslage. Bei einer bestimmten Blechdicke ist die maximale Schnittgeschwindigkeit umgekehrt proportional zur Verdampfungstemperatur des Materials. Die erforderliche Laserleistungsdichte ist größer als 108 W/cm2 und hängt von Material, Schnitttiefe und Strahlfokusposition ab. Bei einer bestimmten Blechdicke

Bei spröden Materialien, die leicht durch Hitze beschädigt werden, wird ein schnelles und kontrollierbares Schneiden durch Laserstrahlerwärmung durchgeführt, das als kontrolliertes Bruchschneiden bezeichnet wird. Der Hauptinhalt dieses Schneidprozesses ist: Der Laserstrahl erwärmt einen kleinen Bereich des spröden Materials, was zu einem großen thermischen Gradienten und einer starken mechanischen Verformung in diesem Bereich führt, was zu einer Rissbildung im Material führt. Solange ein gleichmäßiger Erwärmungsgradient aufrechterhalten wird, kann der Laserstrahl Risse in jede gewünschte Richtung lenken.

Beim Schmelzschneiden wird im Allgemeinen Schutzgas verwendet. Wenn es durch Sauerstoff oder andere aktive Gase ersetzt wird, wird das Material unter der Bestrahlung mit dem Laserstrahl gezündet, und es findet eine heftige chemische Reaktion mit Sauerstoff statt, um eine weitere Wärmequelle zu erzeugen, um das Material weiter zu erhitzen, was als oxidatives Schmelzschneiden bezeichnet wird.

Aufgrund dieses Effekts ist bei Baustahl gleicher Dicke die mit diesem Verfahren erzielbare Schnittleistung höher als beim Schmelzschneiden. Andererseits kann diese Methode im Vergleich zum Schmelzschneiden eine schlechtere Schnittqualität aufweisen. Tatsächlich führt dies zu einer breiteren Schnittfuge, offensichtlicher Rauheit, einer vergrößerten Wärmeeinflusszone und einer schlechteren Kantenqualität. Laserbrennschneiden ist nicht gut bei der Bearbeitung von Präzisionsmodellen und scharfen Ecken (es besteht die Gefahr des Abbrennens der scharfen Ecken). Zur Begrenzung des thermischen Einflusses kann ein gepulster Laser eingesetzt werden, dessen Leistung die Schnittgeschwindigkeit bestimmt. Bei einer bestimmten Laserleistung ist der limitierende Faktor die Sauerstoffzufuhr und die Wärmeleitfähigkeit des Materials.