Ein finnischer Kunde einer Lasermarkierungsmaschine kauft drei 55-nm-UV-Laser , um Metalloberflächenbeschichtungen zu entfernen

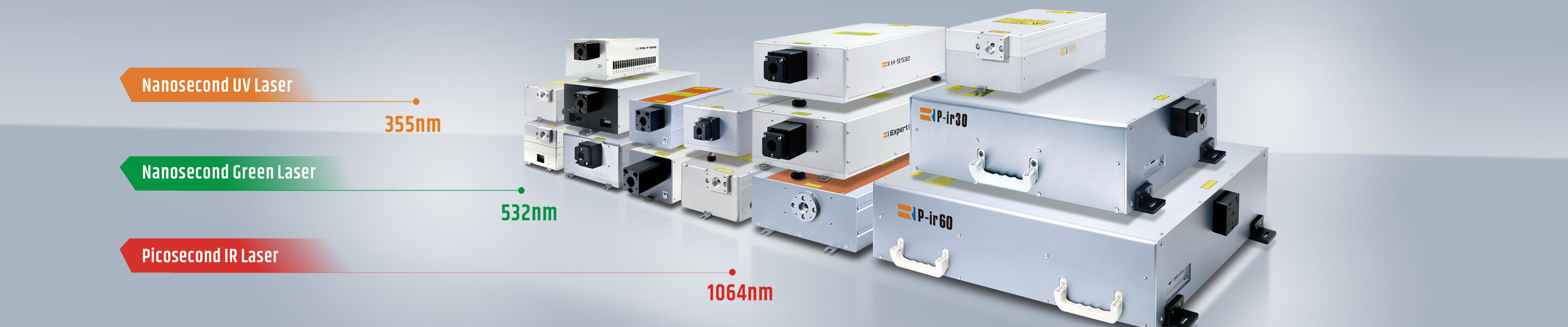

Ein Kunde einer Lasermarkiermaschine in Finnland erregte kürzlich die Aufmerksamkeit der Branche. Sie entschieden sich für den Kauf eines 355-nm-UV-Lasers, um den Anforderungen der Entfernung von Metalloberflächenbeschichtungen gerecht zu werden. Dies ist ein völlig neues Anwendungsgebiet, und die Einführung der Lasertechnologie hat eine beispiellose Effizienz und Präzision bei der Entfernung von Metalloberflächenbeschichtungen ermöglicht.

Die Beschichtung von Metalloberflächen spielt eine wichtige Rolle beim Schutz und der Verschönerung in der industriellen Produktion. Allerdings können diese Beschichtungen im Laufe der Zeit durch Verschleiß, Oxidation oder andere Faktoren beeinträchtigt werden und eine Wartung oder einen Austausch erfordern. Herkömmliche Methoden zur Entfernung von Oberflächenbeschichtungen sind in der Regel zeitaufwändig und ineffektiv, und das Aufkommen der Lasertechnologie bietet eine schnelle und effiziente Lösung für dieses Problem.

Der finnische Kunde hat den 355-nm-Ultraviolettlaser erfolgreich auf den Entfernungsprozess von Metalloberflächen angewendet, indem er ihn eingeführt hat. Die hohe Energiedichte und kurze Pulsbreite dieses UV-Lasers, kombiniert mit hervorragender Strahlqualität und -stabilität, machen präzise Ablationsarbeiten machbar und einfach.

Durch die sofortige hochenergetische Fokussierung kann der ultraviolette Laser die Metalloberflächenbeschichtung verdampfen, ablösen oder ablösen und so den ursprünglichen metallischen Glanz zum Vorschein bringen. Im Vergleich zu herkömmlichen Entfernungsmethoden kann die Lasertechnologie die Bearbeitungstiefe und die Entfernungsposition besser steuern, um unnötige Schäden am Substrat zu vermeiden. Dies verbessert nicht nur die Arbeitseffizienz und -qualität, sondern verringert auch die Belastung der Umwelt.

Der Einsatz der Lasertechnologie bringt darüber hinaus eine Reihe weiterer Vorteile mit sich. UV-Laser sind beispielsweise in der Lage, viele Arten von Metallen wie Edelstahl, Aluminiumlegierungen und Titanlegierungen zu bearbeiten, was sie vielseitig und flexibel macht. Darüber hinaus können Kunden aufgrund der hohen Zuverlässigkeit und Stabilität des Lasers Wartungskosten und Geräteausfallzeiten reduzieren sowie die Produktionseffizienz und wirtschaftliche Vorteile verbessern.

Die Entscheidung des finnischen Kunden besteht nicht nur darin, die Anforderungen an die Entfernung von Oberflächenbeschichtungen zu erfüllen, sondern spiegelt auch den ausgeprägten Einblick in die technologische Entwicklung und das unermüdliche Streben nach hochwertiger Handwerkskunst wider. Die Anwendungsaussichten der Lasertechnologie in der Metallindustrie sind spannend und bringen weitere innovative Möglichkeiten für andere Branchen. Ich glaube, dass der Einsatz von Lasern im Bereich der Entfernung von Metalloberflächenbeschichtungen die Entwicklung der Branche weiter vorantreiben und mehr Geschäftsmöglichkeiten und Mehrwert für die Kunden schaffen wird.