Neue Technologie|UV-Lasermarkierung von Kabelisolierungen

Oct 01 , 2022Neue Technologie|UV-Lasermarkierung von Kabelisolierungen

Laut IOP Laser Technology Handbook waren 1999 weltweit rund 22.000 Lasermarkiermaschinen in verschiedenen Branchen im Einsatz. Hexa Research erwartet, dass der gesamte Lasermarkt bis 2024 3 Milliarden US-Dollar erreichen wird. Es scheint, dass innerhalb weniger Jahre alles, was markiert werden muss, lasermarkiert sein wird, einschließlich Obst und Gemüse und natürlich Drähte und Kabel.

Dieser Artikel beschreibt die Grundlagen der UV-Lasermarkierung von Drähten und Kabeln in der Luft- und Raumfahrtindustrie und ihre Anwendbarkeit auf andere Märkte.

Der Direktdruck auf Draht und Kabel mit Ultraviolett (UV)-Lasern wurde ausgiebig getestet und von OEMs und Endbenutzern in der Luft- und Raumfahrtindustrie akzeptiert. Es wird von mehreren Dokumenten und Standards abgedeckt, die von SAE International (http://www.sae.org/AIR5558, AIR5468B, AS5649) veröffentlicht wurden, und spiegelt sich in den Produktionsspezifikationen für Flugzeuge mit großen und kleinen Rahmen für kommerzielle, industrielle und militärische Zwecke wider . Die OEM-Liste umfasst Boeing, Airbus, Lockheed Martin, Sikorsky, Gulfstream, Bombardier, Pilatus und mehr. Es wird auch von Regierungsbehörden wie dem Verteidigungsministerium, der NASA, der FAA usw. verwendet. Endbenutzer verwenden UV-Lasermarkierer bei ihren regelmäßigen Wartungs- und Reparaturroutinen.

UV-Laser hinterlassen dauerhafte, unauslöschliche, hochauflösende Markierungen auf Substratoberflächen. Um dieses Phänomen zu verstehen, müssen wir uns überlegen, wie der Laserstrahl mit dem Material interagiert. Beispielsweise kann ein Lichtstrahl von einer Oberfläche vollständig reflektiert werden, als Sonnenlicht von einem Spiegel, oder sich unbeeinflusst als Sonnenlicht durch ein klares Glasfenster ausbreiten. In diesen Fällen werden keine Spuren auf der Oberfläche hinterlassen. Um ein Material zu markieren, muss zumindest ein Teil der Laserstrahlung direkt an oder nahe der Oberfläche des Materials absorbiert werden.

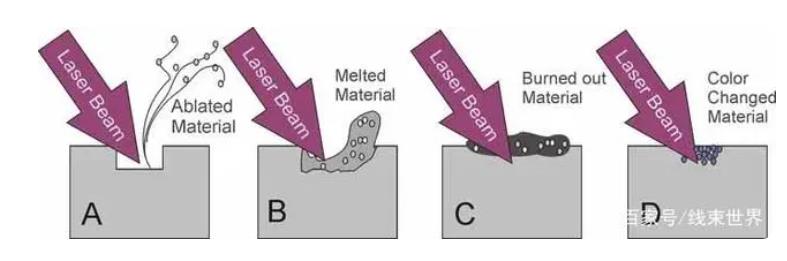

Abhängig von den Laser- und Materialeigenschaften gibt es mehrere mögliche Szenarien (Abbildung 1):

Das bestrahlte Material verdampft und hinterlässt relativ scharfe Grenzrillen auf der Oberfläche.

Das bestrahlte Material schmilzt und ergießt sich von innen nach außen, wodurch Hügel und Täler mitten in der Ebene entstehen.

Das bestrahlte Material erhitzt sich und erzeugt gasförmige Bestandteile, die mit Luftsauerstoff reagieren und Verbrennungsprodukte (z. B. Ruß) auf der Oberfläche ablagern.

Farbänderungen. Das Material verändert seine Farbe ohne weitere sichtbare Oberflächenveränderung.

alles von oben.

Abb.1. Laser-Oberflächen-Wechselwirkung

Das Abtragen ist die sauberste Methode, um die Oberfläche zu verändern, aber da der betroffene Bereich seine Farbe nicht ändert, ist der Markierungskontrast gering. Tiefere, breitere Markierungen können die Lesbarkeit verbessern, aber die Materialintegrität verringern, was für Luft- und Raumfahrtanwendungen eindeutig nicht akzeptabel ist. Eine Möglichkeit wäre, eine zusätzliche Schicht Drahtsolarium aufzutragen und dann punktuell zu entfernen, um eine andersfarbige Grundierung freizulegen, aber das sieht auch nicht sehr praktisch aus.

Schmelz- und Brandmarkierprozesse haben Probleme mit der Langzeitbeständigkeit, da geschmolzenes Material und verbrannte Ablagerungen möglicherweise nicht gut an nicht betroffenen Bereichen haften. Dies ähnelt der Heißprägetechnik des 21. Jahrhunderts. Sicher, diese Version ist fortschrittlicher, flexibler und präziser, aber es ist immer noch Heißprägen mit all seinen bekannten Mängeln.

Die Farbänderung kann eine hervorragende Lösung sein, ohne die Materialeigenschaften zu verändern, und bietet einen angemessenen Kontrast, eine gute Haltbarkeit und Langzeitstabilität. Die UV-Lasermarkierung von Drähten und Kabeln in der Luft- und Raumfahrt erfüllt alle diese Anforderungen.

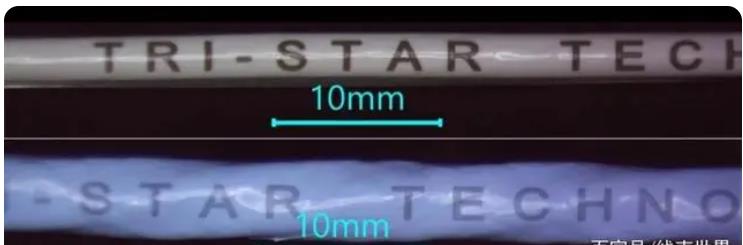

Abbildung 2 zeigt ETFE- und PTFE-isolierten Draht, der mit dem M-100L-FG-Drahtmarkierungssystem von Samsung Technologies verarbeitet wurde. Gut definierte, gut lesbare Drucke bleiben auch nach längerer beschleunigter Wärmealterung erhalten.

Abbildung 2. UV-Lasermarkierung auf ETFE- (oben) und PTFE- (unten) Drähten

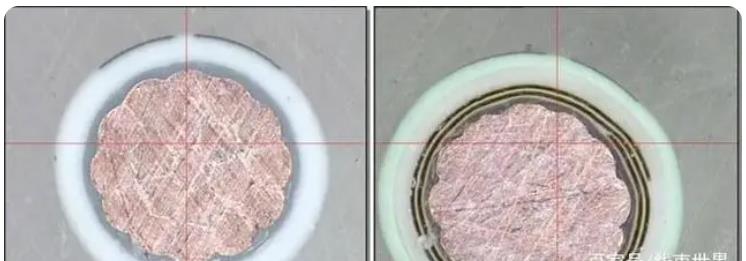

Markierungsquerschnitte (Abbildung 3) bestätigen, dass sich der abgedunkelte Bereich 10–20 μm unter die Oberfläche erstreckt, wodurch sichergestellt wird, dass die Markierung nicht verändert oder entfernt werden kann, ohne die oberste Schicht der Isolierschicht physisch zu beschädigen.

Abb. 3. Markierte Leiterquerschnitte für BMS13-48T10C01G022 (links) und BMS13-60T44C01G022 (rechts)

Die Frage ist, wie sich helle Polymeroberflächen unter Laserlicht verdunkeln lassen, ohne zu brennen oder zu schmelzen. Die Antwort ist eine magische Substanz namens Titandioxid (TiO2). Glücklicherweise ist dies ein häufig verwendetes Pigment, das Kabelhersteller verwenden, um die Isolierung weiß oder in anderen hellen Farben wie Grau, Blau, Grün, Gelb, Rosa usw. erscheinen zu lassen.

Eine optische Bandlücke von etwa 3,1 eV erklärt die starke Absorption von UV-Strahlung durch TiO2 mit Wellenlängen kürzer als 380 nm. Die Bestrahlung mit UV-Laser verändert die TiO2-Partikel dauerhaft von weiß nach blau/schwarz. Der gleiche Effekt tritt auf, wenn diese Partikel in das Substrat eingebettet sind. Idealerweise reagiert die Laserstrahlung nicht mit dem Substrat, sondern tritt ungehindert durch die Substratoberfläche. Im Gegensatz dazu interagieren Pigmentpartikel innerhalb des Substrats mit einem Laserstrahl, der die Struktur und das Aussehen des Partikels einschließlich der Farbe verändert. Beispielsweise sind dünne PTFE-Folien für UV-Licht nahezu transparent, während kleine (~0,3 u) TiO2-Partikel, die zufällig in der Isolierschicht verteilt sind, Licht stark absorbieren und die Farbe ändern.

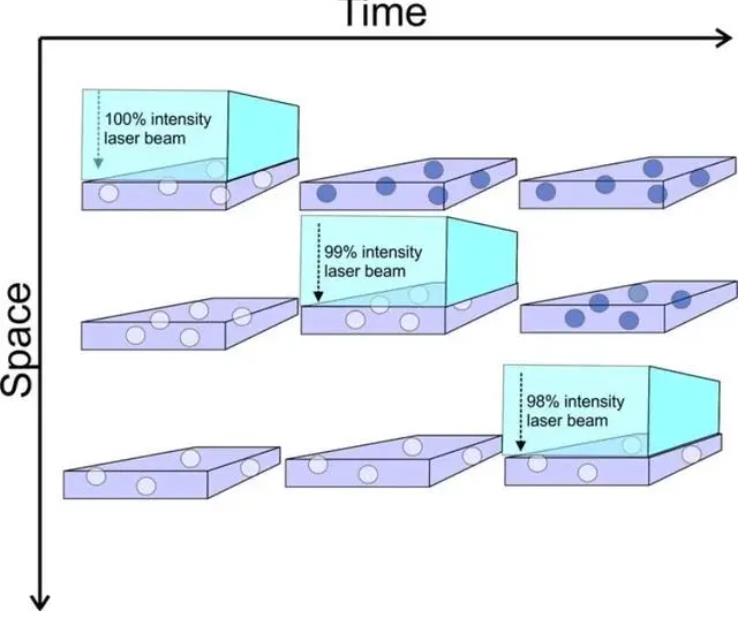

Abbildung 4 veranschaulicht den Prozess in Raum und Zeit. Der einfallende Laserstrahl dringt ungehindert in die erste Materialschicht ein und verliert einen kleinen Bruchteil (z. B. 1 %) seiner Gesamtenergie, wenn er mit den makellos weißen TiO2-Partikeln interagiert, wodurch sie schwarz werden. Das gleiche passiert in der zweiten Schicht und so weiter, bis der größte Teil der Laserpulsenergie in den obersten 50-100 Schichten absorbiert wird. In der Praxis ist der Prozess zeitlich und räumlich sehr begrenzt, da die Gesamtimpulsdauer typischerweise unter 30 ns liegt und die Markierungstiefe etwa 50 μm nicht überschreitet.

Abb.4. Schematische Darstellung des Wegs eines UV-Laserstrahls durch ein mit TiO2-Partikeln dotiertes transparentes Medium

Die kurzen Nanosekunden-Laserpulse verhindern einen periodischen Wärmeaustausch zwischen dem Additiv und dem umgebenden Material, wodurch jegliche strukturelle und/oder chemische Modifikation der Pigmentpartikel selbst begrenzt wird. Offensichtlich ist diese Markierung nicht leicht zu entfernen, da das meiste davon auf der obersten Schicht verteilt ist, nicht auf der Oberfläche.

Die Frage, was genau mit TiO2-Partikeln unter intensiver UV-Bestrahlung passiert, würde den Rahmen dieses Artikels sprengen, aber die resultierende Farbänderung ist irreversibel. Beispielsweise wurde 1990 am McDonnell Douglas Research Laboratory die Langzeitstabilität von UV-lasermarkierten TiO2-dotierten ETFE-Schichten untersucht. Sowohl während der thermischen Alterung (770 Stunden bei 229 °C) als auch bei simulierter Sonneneinstrahlung (entspricht 17 Jahren UV-Exposition in der Wüste von Arizona) veränderten sich die Marker kaum.

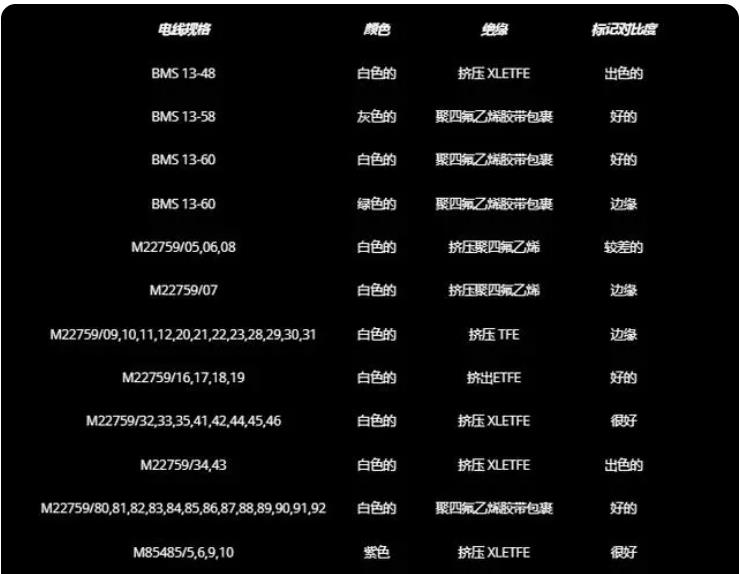

Der Markierungskontrast ist proportional zur TiO2-Konzentration; Überschuss kann jedoch die Isolierschicht beschädigen. Normalerweise reichen 2-4 % aus, um einen guten Kontrast zu erzielen. Tabelle 1 listet typische Kontrastwerte auf, die durch direktes UV-Laserdrucken auf Drahtstrukturen erreichbar sind, die üblicherweise in der Luft- und Raumfahrtindustrie verwendet werden.

Tabelle 1. UV-Laserkennzeichnung von Drähten und Kabeln

Auch andere Drahttypen können markiert werden, sofern sie Zauberpigmente enthalten. Die äußerste Schicht des Mantels mit TiO2 ist die Hauptbeschränkung der oben beschriebenen Markierungstechnik. In den meisten Anwendungen wird TiO2 als weißer Farbstoff verwendet, der schwarz wird, wenn er UV-Laserlicht ausgesetzt wird. Daher können nur helle Drähte deutlich bedruckt werden.

Die verbleibenden Drähte können auch durch verschiedene in Abbildung 1 beschriebene Mechanismen lasermarkiert werden. Diese Markierungen werden jedoch wahrscheinlich nicht den strengen Luft- und Raumfahrtstandards entsprechen, es sei denn, wir finden ein anderes magisches Pigment, das sich beispielsweise von schwarz nach weiß verfärbt, wenn es einem grünen Laser ausgesetzt wird.