Die Vorteile des Hochleistungs-UV-Laser-basierten Trennens von Leiterplatten

Feb 07 , 2023Die Vorteile des Hochleistungs-UV-Laser-basierten Trennens von Leiterplatten

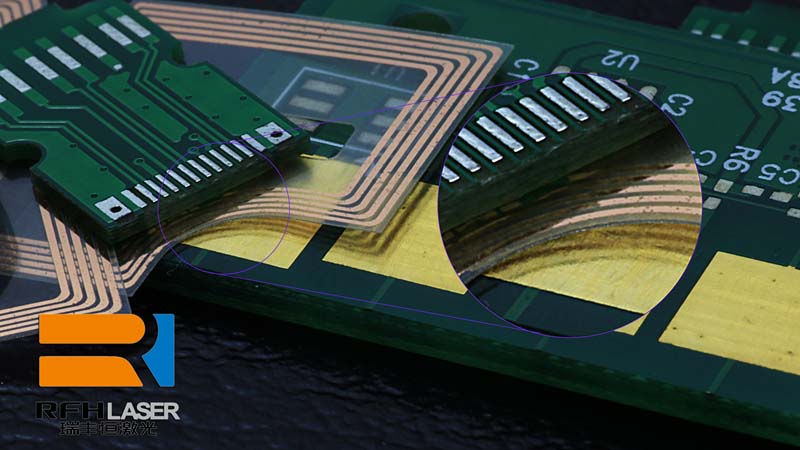

Technologische Veränderungen bei Materialien, Dicke und Zusammensetzung von Leiterplatten motivieren a

Weg von traditionellen mechanischen Schneid- und Nutzentrennverfahren hin zu laserbasierten Verfahren

Prozesse. Aber nicht alle Laser für das Nutzentrennen von Leiterplatten sind gleich. Es gibt bedeutende

Unterschiede zwischen verschiedenen Lasern in Schnitteigenschaften und -qualität, insbesondere in Bezug auf

Wärmeeinflusszone (WEZ). Dies wiederum wirkt sich auf die Prozessauslastung aus, da es das Wie bestimmt

Enge Schaltkreise können auf einer Leiterplatte platziert werden und können auch die Schaltkreisfunktionalität beeinträchtigen und

nachgelagerte Prozesse wie Imprägnierung oder EMI-Abschirmung. Dieses Dokument stellt eine neue

Nanosekundenlaser und zugehöriger Schneidprozess, entwickelt bei Coherent Inc., der es ermöglicht

Laser-Leiterplattentrennen mit wesentlich reduzierter HAZ im Vergleich zu anderen derzeit verfügbaren

Produkte.

Der sich entwickelnde Bedarf an Laser Nutzentrennen

Das anhaltende Marktwachstum miniaturisierter elektronischer Geräte, einschließlich Smartphones,

verschiedene Wearables, VR-Geräte, Automobilsensoren und Heimautomatisierungsgeräte, um nur einige zu nennen

nur ein paar Beispiele, führt direkt zu einem Bedarf an dichteren, leistungsfähigeren PCBs. Nicht

Nur sind diese Geräte physisch kleiner und komplexer als die vorherige Generation von

Mikroelektronik, gibt es auch eine Verbraucherforderung, sie energieeffizienter zu machen (z

längere Batterielebensdauer) und weniger teuer.

In Bezug auf die PCB-Technologie hat dies mehrere Trends vorangetrieben. Darunter sind die Verwendung von

dünnere herkömmliche Platinen, großflächige Implementierung von flexiblen Schaltungen, dickere leitfähige Schichten,

und verstärkte Nutzung von Low-κ-Dielektrika (letzteres insbesondere für die 5G-Technologie). Kosten

Überlegungen führen auch zu einem Bedarf für eine verbesserte Prozessnutzung. Konkret bedeutet dies übersetzt

Bretter enger zusammen auf einer Platte zu platzieren, um den Ertrag zu erhöhen.

All dies erfordert beim Nutzentrennen immer schmalere und höhere Schnittfugenbreiten

Maßgenauigkeit für den Schneidprozess. Nähere physische Nähe des Schnitts zum

Funktionsbereiche der Leiterplatte bedeutet auch, dass der Schneidprozess die nicht beeinträchtigen darf

umliegendes Material oder Schaltkreise, sei es durch mechanische Beanspruchung oder Hitze. Minimal

Die Produktion von Ablagerungen, die einen anschließenden Reinigungsschritt erfordern könnten, ist eine weitere Anforderung.

All diese Einschränkungen machen traditionelle mechanische PCB-Depaneling-Methoden, einschließlich Router,

Sägen, Stanzen, Stanzen, Ritzen und Pizzaschneiden usw., weniger praktisch und weniger kosteneffektiv.

Dies führt zu einer Umstellung auf das Laserschneiden, das praktisch in jedem Bereich erhebliche Vorteile bietet

der vorgenannten Bereiche, allerdings meist auf Kosten einer reduzierten Schnittgeschwindigkeit.

Laserschneiden verstehen

Das Nutzentrennen mit Laser ist natürlich schon länger im Einsatz. Es ist jedoch wichtig,

die verschiedenen laserbasierten Technologien verstehen und unterscheiden. Das Original

Implementierungen verwendeten CO2-Laser, die im fernen Infrarot emittieren. Diese Technologie schneidet durch

Erhitzen des Schüttguts, was zu einer erheblichen WEZ führt. Auch im Vergleich zu kürzerem UV

Wellenlängen kann diese lange Wellenlänge nicht auf eine so kleine Punktgröße fokussiert werden, was bedeutet, dass sie größer ist

Schnittbreite.

Vor über einem Jahrzehnt tauchte der diodengepumpte Festkörperlaser (DPSS) mit Pulsbreite im Nanosekundenbereich und verdreifachter Frequenz als eine brauchbare Quelle für das Trennen von Leiterplatten auf. Es bietet Ultraviolett (355 nm)

Ausgabe mit ausreichender Pulsenergie, um Materialabtrag durch eine relativ „kalte“

Ablationsprozess. Das heißt, eine mit einer viel kleineren (aber immer noch spürbaren) WEZ als der CO2-Laser,

und auch eine wesentlich geringere Produktion von Trümmern und umgeformtem Material. Die Pulsenergie u

Wiederholrate handelsüblicher Quellen ermöglichen das Schneiden bei wirtschaftlich vertretbarem Vorschub

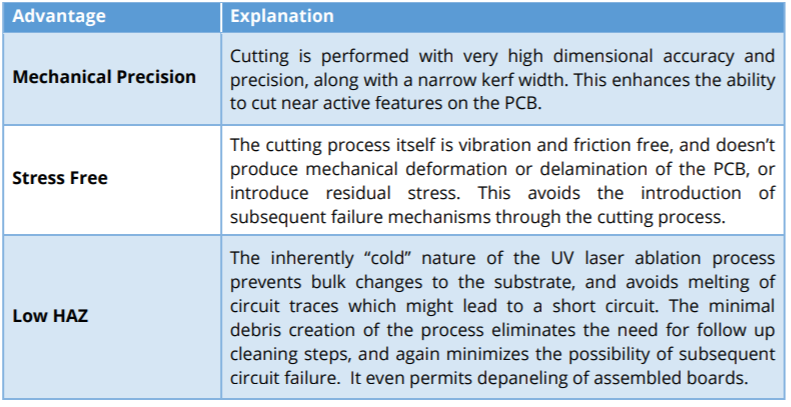

Raten, wenn auch nicht so schnell wie der CO2-Laser. Die Hauptvorteile dieser Technologie sind

in der Tabelle zusammengefasst.

Tabelle 1. Hauptmerkmale und Vorteile des UV-laserbasierten PCB-Schneidens

Während das Nutzentrennen mit Laser eindeutig zahlreiche Vorteile bietet, sind es Leiterplattenhersteller bereits

diese Technologie an ihre Grenzen zu bringen, um die immer strengeren Anforderungen an Größe, Materialien,

und Kostenherausforderungen durch die eingangs erwähnten Marktkräfte. Insbesondere,

Erzielung weiterer Reduzierungen der HAZ- und Trümmerbildung und Verbesserung der Schnittqualität

mit Nanosekunden-Pulsbreiten-UV-DPSS-Lasern erhalten wird, ist ein aktives Entwicklungsgebiet.

Um diese Bemühungen zu unterstützen, hat die Anwendungsforschung bei Coherent Inc. die Ergebnisse untersucht und

Prozessraum mit Nanosekunden-Pulsbreite, hoher Pulsenergie, UV-DPSS-Laser (AVIA LX) für

Schneiden einer Vielzahl von Leiterplattenmaterialien und Materialkombinationen. Basierend auf dieser Arbeit hat die Coherent

-Team entwickelte ein neues PCB-Schneidverfahren, das bereits bewiesen hat, dass es eine reduzierte HAZ liefert, a

bessere Schnittkantenqualität, reduzierte Schnittfugenbreite und erhöhter Produktionsdurchsatz.

Ein Schlüsselelement dieser Technik ist eine proprietäre Methode zur zeitlichen und räumlichen Steuerung

Positionierung von auf die Arbeitsfläche abgegebenen Laserpulsen in einer solchen Weise, dass es zu einem Wärmestau kommt

vermieden. Da bei diesem Ansatz keine thermischen Schäden auftreten, kann ein Laser verwendet werden

wesentlich höhere Impulsenergie beim Schneiden dickerer Materialien (ab 1 mm).

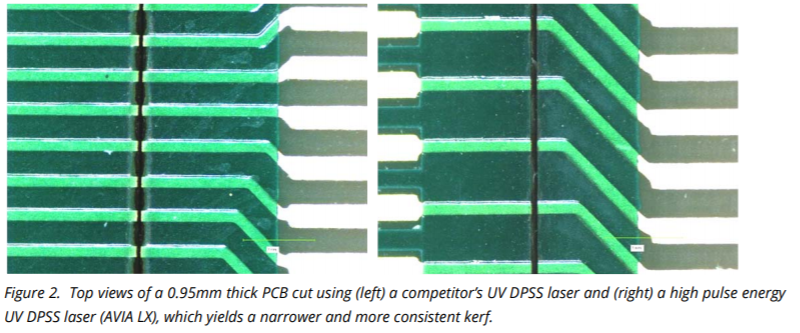

Der Vorteil einer höheren Impulsenergie besteht darin, dass sie die Verwendung des Herkömmlichen überflüssig macht

Schema zum Schneiden dickerer Materialien. Insbesondere geht es darum, eine Reihe von seitlichen zu machen

versetzte Schreiber, um eine „V-Nut“ zu erzeugen. Dazu ist die „V-Nut“-Geometrie notwendig

Vermeiden Sie es, den Strahl zu beschneiden, da er bei einem hohen Aspekt weiter in das Material eindringt

Verhältnis geschnitten. Dies würde seine Leistung verringern und somit die Ablationseffizienz begrenzen. Aber das AVIA LX,

gekoppelt mit diesem neuartigen Pulstiming-Ansatz können Pulsenergien von bis zu ~400 μJ verwendet werden

wiederholt entlang der gleichen Linie ritzen (keine seitliche Verschiebung oder „V-Nut“). Das Ergebnis ist

schnelleres Schneiden und deutlich reduzierte Schnittbreite.

Eine höhere Impulsenergie erhöht auch die Laserfokustoleranz an der Arbeitsfläche. Speziell,

Bei Verwendung eines Lasers mit niedrigerer Impulsenergie ist es erforderlich, den Fokus des Strahls zu verschieben, da dies der Fall ist

Material wird so durchdrungen, dass die minimale Fokusfleckgröße immer exakt eingehalten wird

die Tiefe, in der geschnitten wird. Dies ist notwendig, um eine ausreichende Laserleistung zu erzielen

Fluenz, um über die Materialablationsschwelle zu kommen. Dies erfordert jedoch in der Praxis

Entweder wird die Leiterplatte physisch nach oben verschoben, was den Prozess verlangsamt, oder es wird eine Dreiachse verwendet

Scanner (einer, der eine Fokussierfähigkeit hat), was die Ausrüstungskosten und die Komplexität erhöht.

Die höhere Pulsenergie des AVIA LX ermöglicht es, den Laser einfach auf einen Punkt zu fokussieren

auf halbem Weg durch die Leiterplatte und führen Sie den Schnitt durch. Dies liegt daran, dass eine ausreichende Laserfluenz vorhanden ist

für die Ablation auch weit außerhalb des perfekten Fokus für den Laser. Der Vorteil ist ein schnelleres Schneiden und

reduzierte Systemkomplexität.

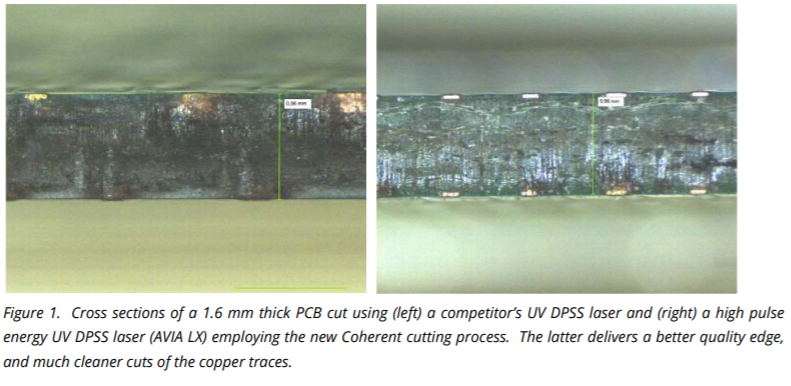

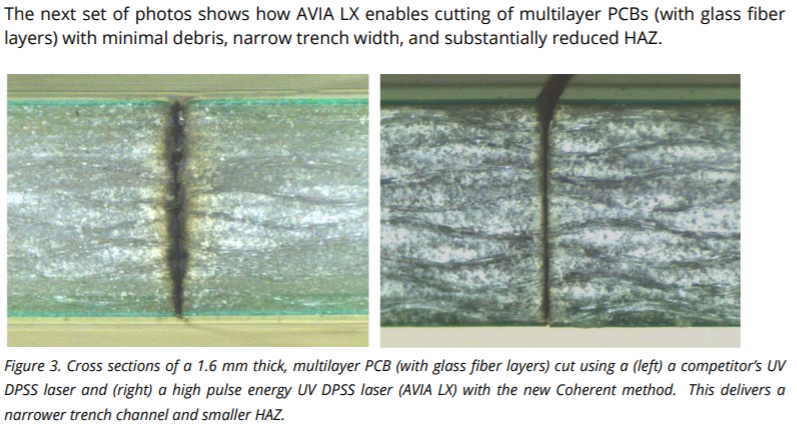

Ein Beispiel für die Verbesserungen ist in den folgenden Fotos dargestellt, die Schnitte in a vergleichen

1,6 mm dicke Leiterplatte mit Kupferspuren, die derzeit mit dem Typ des UV-DPSS-Lasers hergestellt wird

im Handel erhältlich für diese Anwendung im Vergleich zu demselben Material, das mit dem AVIA verarbeitet wurde

LX und dieser neue Ansatz. Die mit dieser Technik verarbeitete Platte zeigt eine sauberere Schnittkante

und wesentliche Verbesserung der Schnittkanten der Kupferbahnen.

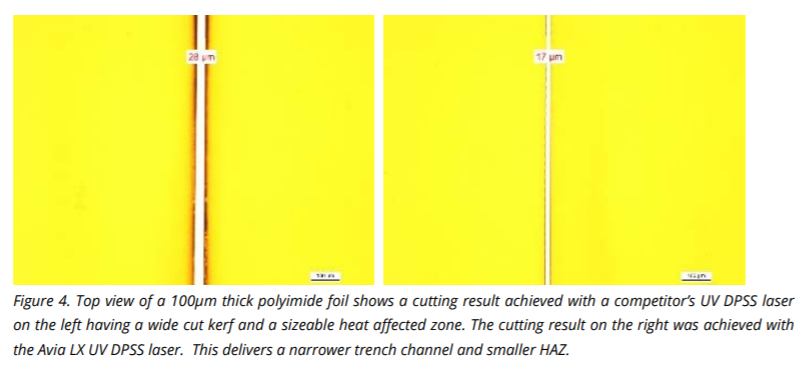

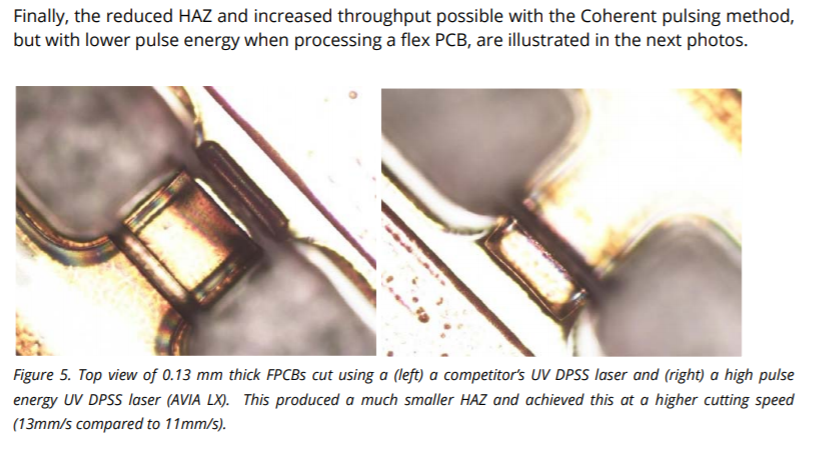

In der Vergangenheit führte das Laserschneiden von Polyimid und EMI-Abschirmfolie zu einer gewissen Delaminierung am

Schnittlinie aufgrund der breiten HAZ. In diesem Fall ist es notwendig, eine niedrigere Pulsenergie zu verwenden, um

vermeiden Sie Beschädigungen des Materials. Derselbe Impulsansatz wird jedoch verwendet, um Wärme zu eliminieren

Aufbau und bietet die gleichen Vorteile einer reduzierten HAZ und Schnittfugenbreite. Das wiederum reduziert sich

Produktionskosten, indem nachgelagerte Produktionsprozesse ermöglicht werden, um höhere Ausbeuten zu erzielen.

Praktische DPSS-UV-Laser mit hoher Impulsenergie

Für herkömmliche dicke PCB-Materialien ist die Implementierung der kohärenten Impulssteuerungsmethode in

Die Praxis erfordert eine UV-DPSS-Laserquelle mit einer höheren Impulsenergie als zuvor

im Handel erhältlich. Um diesem Bedarf gerecht zu werden, hat Coherent das AVIA LX entwickelt, ein 20 W (bei 355

nm), Festkörper-Impulsbreitenlaser im Nanosekundenbereich, der eine Impulsenergie von bis zu 500 erzeugen kann

μJ.

Der AVIA LX-Laser wurde speziell entwickelt, um einen hohen Durchsatz und hochwertige Leiterplatten zu ermöglichen

Trennen. Es kombiniert eine Reihe von technologischen Fortschritten in Design und Herstellung

liefern diese hohe Energieleistung zusammen mit einer unübertroffenen Kombination aus hoher Zuverlässigkeit,

überlegene Leistung und niedrige Betriebskosten.

AVIA LX nutzt die umfassende Erfahrung von Coherent bei der Herstellung zuverlässiger, langer Lebensdauer

Laser mit UV-Ausgang. Die im AVIA LX verwendeten nichtlinearen (Frequenzverdreifachungs-)Quarze sind

innerhalb von Coherent hergestellt, wodurch wir die Qualität und die optischen Eigenschaften direkt kontrollieren können

diese kritische Komponente und ermöglicht es uns, eine längere Lebensdauer, verbesserte Leistung und zu erreichen

reduzierte Betriebskosten. Die Lebensdauer wird durch die Verwendung eines eingebauten Kristallschiebers weiter maximiert

die eine Karte des eigentlichen Kristalls im Laser und die Position von 20 vorqualifizierten enthält

Spots der Generation dritter Harmonischer (mit über 1000 Stunden Lebensdauer pro Spot) darin.

Die Verschmutzung der Optik ist ein entscheidender limitierender Faktor für die Lebensdauer von UV-Lasern. AVIA LX-Laser

werden in einem Reinraum hergestellt, und die internen Optiken werden direkt UV-Licht ausgesetzt

befinden sich in einem versiegelten PureUV-Fach, um eine Kontamination bei der tatsächlichen Verwendung zu verhindern.

Dies maximiert die Lebensdauer und Wartungsintervalle.

Darüber hinaus basiert AVIA LX auf einem äußerst robusten Industriedesign, das seit jeher

validiert durch HASS- und HALT-Tests. In HALT (High Accelerated Life Testing) sind Prototypen

iterativ bis zur Zerstörung getestet, neu gestaltet und erneut getestet, um alle inhärenten zu eliminieren

Schwächen. HASS (Highly Accelerated Stress Screening) belastet dann tatsächliche Produktionseinheiten

außerhalb ihrer spezifizierten Betriebsumgebung. Dieses Protokoll filtert alle Mängel heraus

Herstellung und Verpackung. Das Ergebnis ist eine unübertroffene Produktzuverlässigkeit und -lebensdauer.

AVIA LX wurde außerdem im Hinblick auf einfache Integration und Benutzerfreundlichkeit entwickelt. Zum Beispiel,

Die Integration wird durch die Verwendung einer eingebauten Steuerelektronik und eines integrierten Strahlaufweiters vereinfacht.

Die Verwendung von Wasserkühlung maximiert die Lebensdauer und Puls-zu-Puls-Stabilität, selbst im Betrieb

bei hoher Leistung.

Zusammenfassend lässt sich sagen, dass der Coherent AVIA LX-Laser zusammen mit der neuartigen Impulssteuerungstechnologie hat

zeigte überlegene Ergebnisse beim Leiterplattentrennen im Vergleich zu herkömmlichen mechanischen

Prozesse und sogar zuvor verfügbare Nanosekunden-Pulsbreiten-UV-DPSS-Laserquellen. Es

sollte sich als nützliche Quelle für eine Vielzahl von Herstellungsprozessen erweisen, die für next erforderlich sind

Generation mikroelektronischer Geräte, einschließlich Schneiden von herkömmlichen PCBs und flexiblen Schaltungen, SiP

Schneiden und Grabenziehen und EMI-Abschirmungsschneiden.