Laserbeschriftung auf Kunststoff oder Lasergravur auf Kunststoff ist ein Verfahren, bei dem Bauteile mit Hilfe eines Lasers beschriftet oder markiert werden.

Das Polymer, aus dem die Kunststoffteile bestehen, bestimmt das verwendete Verfahren und auch den Energieaufwand für die Lasergravur des Kunststoffs. Das Ergebnis der Laserbeschriftung hängt sowohl von der Art des Kunststoffs als auch von den verwendeten Zusatzstoffen wie Farbstoffen und der Art des verwendeten Lasers ab.

Wie funktioniert Laserbeschriftung auf Kunststoff?

Lasermarkieren ist ein optisches Verfahren, bei dem Kunststoff den Laserstrahl berührungslos absorbiert. Dieses typische Verhalten macht man sich auch beim Laserschweißen von Kunststoffen zunutze, bei dem eine Schweißnaht den Strahl absorbiert, während die andere Schweißnaht für den Laser transparent ist.

Viele verschiedene Kunststoffe und Thermoplaste können laserbeschriftet werden. Wenn ein Kunststoff nicht laserbeschriftet werden kann, kann er in der Regel mit einem für die Laserbeschriftung von Kunststoff geeigneten Additiv oder Masterbatch verarbeitet werden.

KunststoffgranulatUnter Masterbatch verstehen wir eine konzentrierte Mischung aus Pigmenten und/oder Zusatzstoffen, die während eines thermischen Prozesses in einem Trägerharz eingekapselt wird, das dann gekühlt und in eine körnige Form geschnitten wird. Auch Zusatzstoffe wie Farbpigmente können die Laserbeschriftbarkeit beeinträchtigen.

Der Schlüssel bei der Kunststoff-Lasergravur ist eine ausreichende Absorption des Laserstrahls in das Material. Metalle neigen dazu, den größten Teil der Strahlung zu reflektieren, während bei Kunststoff die Reflexion weit verbreitet und die Absorption sehr hoch ist.

Durch die geringe Wärmeleitfähigkeit des Kunststoffs ist der Energieverlust bei der Laserbeschriftung gering und die Verarbeitung somit sehr schnell. Die Absorption durch die makromolekulare Struktur des Kunststoffs liegt üblicherweise im ultravioletten und infraroten Bereich.

UV-Laseranwendung auf Kunststoffetikett

Die Vorteile der Laserbeschriftung auf Kunststoff

Verfahren wie Laserbeschriftung und -gravur werden im industriellen Bereich immer häufiger eingesetzt, da sie als besonders zuverlässig gelten und zudem zahlreiche Vorteile gegenüber herkömmlichen Markierungstechnologien bieten:

Die Markierung ist dauerhaft, da sie wasserfest, abrieb- und hitze-, licht- und chemikalienbeständig ist;

Die Laserbeschriftung ist ein äußerst effektives, hochwertiges und fälschungssicheres Verfahren;

Höchste Flexibilität in der Gestaltung der Markierung, dadurch auch für sonst schwer zugängliche Bereiche geeignet;

Der gesamte Prozess findet ohne jeglichen Kontakt mit dem Material statt;

Es gibt keinen Werkzeugverschleiß und keine zusätzlichen Kosten für zusätzliche Materialien wie Chemikalien, Tinten usw.;

Der verarbeitete Kunststoff ist stets frei von Drücken, Spannungen und Fixierungen, um gleichbleibend gleichmäßige Ergebnisse zu garantieren;

Die Verarbeitung ist einfach und es ist keine Vorbehandlung oder Nachbearbeitung erforderlich;

Dank der kurzen Rüstzeiten der Lasermaschine und der gebotenen Flexibilität lassen sich auch Kleinserien wirtschaftlich beschriften.

Laserbeschriftete Autoknöpfe

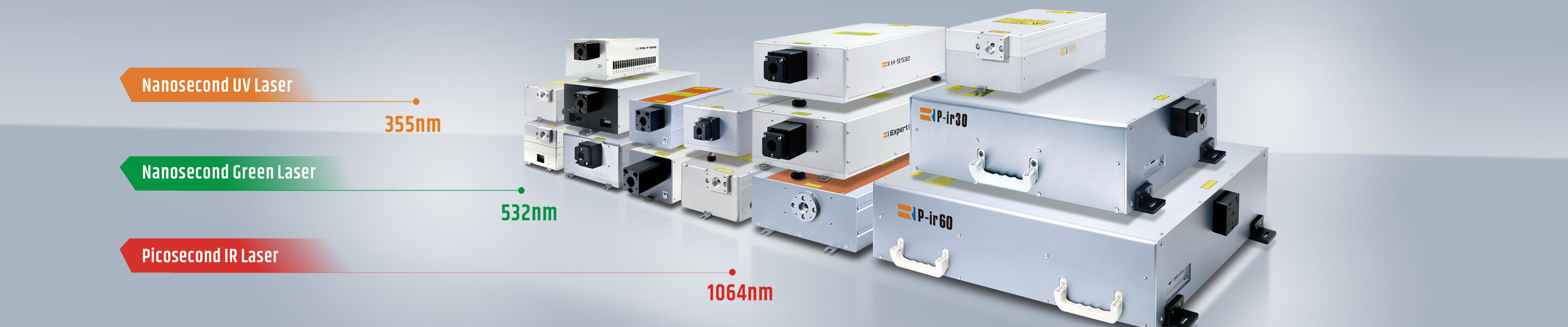

Verwendete Lasertypen

Bei der Laserbeschriftung erfahren Kunststoffe durch die Bestrahlung mit dem oben genannten Strahl optische Oberflächenveränderungen. Dazu werden verschiedene Laserunterstützungen verwendet, die sich in der Art der Strahlerzeugung unterscheiden. Bei der Kunststoffbearbeitung wird das Ergebnis nicht nur von der Art des Lasers, sondern auch von der verwendeten Wellenlänge beeinflusst.

Bei der Beschriftung von Kunststoff spielt die Wellenlänge des Lasers eine wichtige Rolle. Wenn Festkörperlaser mit doppelter (532 nm) oder dreifacher (355 nm) Frequenz verwendet werden, wird das Spektrum an Kunststoffmaterialien, auf denen ein gutes Laserbeschriftungsergebnis erzielt werden kann, sehr groß.

Laserbeschriftung auf Kunststoff mit UV-Laser

UV-Lasermarkiermodul RFH zum Entfernen von Farbe auf Kunststoff

Methoden der Lasermarkierung auf Kunststoff

Das Schäumen hinterlässt auf der Oberfläche aller Polymere, aber auch auf einigen Metallen, fühlbare Spuren. Die vom Laser induzierte Wärme schmilzt die Oberfläche und später bleiben die Blasen durch die schnelle Abkühlung im Material eingeschlossen und bilden so ein positives Zeichen, das mit der Hand berührt werden kann. Je nach Material ist dieses Schild hell oder dunkel gefärbt. In diesem Fall arbeitet der Laser mit geringer Leistung und längeren Pulsen.

Karbonisierung von Kunststoff. Diese Technik ermöglicht starke Farbkontraste auf hellen Oberflächen und kann sowohl für Polymere als auch für Biopolymere verwendet werden. Beim Carbonisierungsprozess erhitzt der Laser die Oberfläche des Materials, wodurch Sauerstoff und Wasserstoff freigesetzt werden. Die Oberfläche des Kunststoffs wird somit aufgrund der Kohlenstoffkonzentration karbonisiert. Diese Technik hat etwas längere Markierzeiten als andere Verfahren.

Farbwechsel. Die Farbwechsel-Lasermarkierung ist ein elektrischer Prozess, der pigmentierte Makromoleküle neu ordnet oder zerstört und eine maximale Lesbarkeit gewährleistet. Es wird kein Material abgetragen, die Oberfläche ist glatt und unverändert, ein leichtes Aufschäumen ist jedoch möglich. Die Farbvariation kann jedoch sowohl hell als auch dunkel sein

Heute empfehlen wir Ihnen die UV-Lasermarke RFH aus China.

S9-Serie 3W 5W 10W UV-Laser

Um der Marktnachfrage gerecht zu werden, hat RFH im Jahr 2020 einen UV-Laser der S9-Serie neu entwickelt. Im Vergleich zu seinen Arten zeichnet sich der UV-Laser der S9-Serie durch einen robusten, versiegelten Hohlraum, eine extrem kompakte Größe, einfache und robuste Bauweise, hohe Stabilität, hohe Effizienz, hohe Zuverlässigkeit und einen hervorragenden Laser aus Strahlqualität. Sein kompaktes Design deutet darauf hin, dass es nicht erforderlich ist, einen großen Lichtweg zu bauen, was Platz und Kosten erheblich reduziert und den Einbau in UV- Lasermarkiermaschinen erleichtert . Darüber hinaus bietet die Hohlraumstruktur der S9-Serie mehr Stabilität und eine hervorragende Skalierbarkeit, was bedeutet, dass derselbe Laserhohlraum Laser mit mehreren Leistungen erzeugen kann und die Stabilität verschiedener Leistungsbereiche erheblich verbessert wird