Übersicht: Was ist ein UV-Laser ?

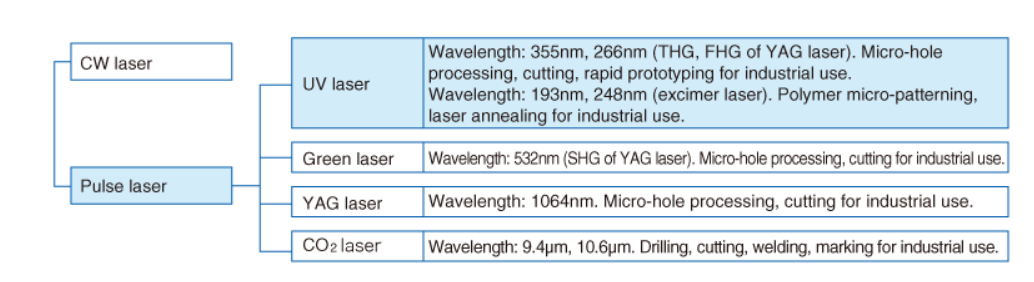

Laser werden im Allgemeinen entweder als Dauerstrichlaser (CW) klassifiziert, die kontinuierlich Licht aussenden, oder als Pulslaser, die Licht in Impulsen aussenden. Die Entwicklung von Lasern für die Mikrobearbeitung verfolgt zwei Hauptrichtungen: Die eine ist die Verkürzung der Laserwellenlänge und die andere die Verkürzung der Laserpulsdauer .

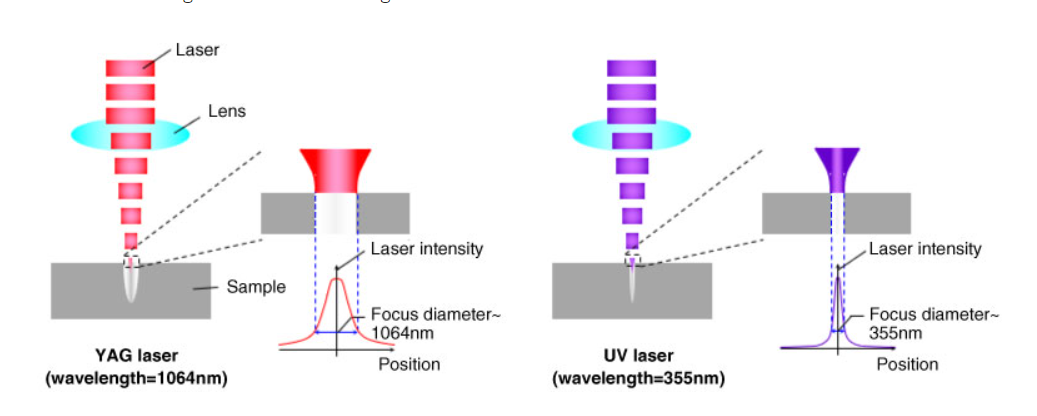

UV-Laser sind Teil der Strömung, die sich auf die Verkürzung der Laserwellenlängen konzentriert. Der UV-Laser unseres Unternehmens mit einer Wellenlänge von 355 nm kann eine präzisere Fertigung durchführen als Laser mit längerer Wellenlänge wie YAG- und CO 2 -Laser.

Klassifizierung von UV-Lasern

Vorteile der UV-Laserbearbeitung

Der UV-Laser hat im Vergleich zu Lasern mit längerer Wellenlänge zwei Hauptvorteile.

1. Es ist eine präzisere Bearbeitung möglich, da der Fokusdurchmesser bei Verwendung einer Fokussierlinse kleiner gemacht werden kann.

Im Allgemeinen entspricht der minimale Durchmesser eines fokussierten Lasers ungefähr seiner Wellenlänge. Daher ermöglicht ein Laser mit kürzerer Wellenlänge die Herstellung präziserer Strukturen, weshalb die Entwicklung des Laseroszillators auf eine Verkürzung der Laserwellenlänge ausgerichtet ist.

2. Eine effiziente Laserbearbeitung ist möglich, da die Photonenenergie hoch ist.

Im Allgemeinen ist die Photonenenergie umgekehrt proportional zu ihrer Wellenlänge. Je kürzer die Wellenlänge, desto höher die Energie.

Dies ist ein weiterer Grund, warum die Entwicklung des Laseroszillators zu kürzeren Laserwellenlängen tendiert.

Selbst Diamant, das härteste Material der Welt, kann bearbeitet werden, da es UV-Laserenergie direkt absorbiert.

Saphir kann nicht mit einem YAG-Laser bearbeitet werden, da die Photonenenergie nicht hoch genug ist, um eine Absorption zu verursachen. Obwohl ein CO 2 Der Laser kann durch die Gitterschwingung des Kristalls Absorption verursachen und aufgrund der thermischen Bearbeitung viele Risse und Wärmeeinflusszonen hinterlassen. Da der UV-Laser jedoch über eine hohe Photonenenergie verfügt, kommt es durch die Verwendung einer Fokussierungslinse zu einer Absorption und die Bearbeitung kann durchgeführt werden.

Merkmale der UV-Laser-Mikrobearbeitung von Orbray

Seit vielen Jahren nutzen wir die Laserbearbeitung zum Schleifen von Diamanten bei der Herstellung von Diamantsticheln sowie zum Bohren von Saphir, Rubin und Keramik. Da die Kundenwünsche nach Löchern mit kleinerem Durchmesser in den letzten Jahren zugenommen haben, haben wir früher als andere Hersteller den UV-Laser (Wellenlänge: 355 nm) eingeführt, um eine präzise Mikrobearbeitung zu ermöglichen.

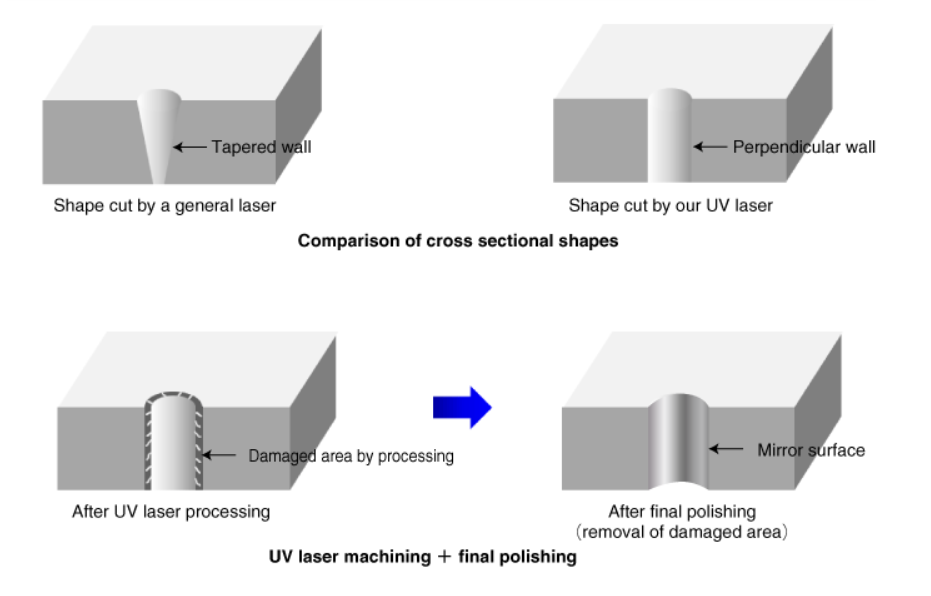

Die Kerntechnologie unseres Unternehmens (Schneiden, Schleifen und Polieren) basiert auf der Bearbeitung harter Materialien und wir können die besten Lösungen für Materialien wie Saphir, Rubin, Diamant und Keramik anbieten. Materialien können nach der Lasermikrobearbeitung für die Endbearbeitung poliert werden.

Stellung des UV-Lasers unter anderen Mikrofabrikationstechnologien

In dieser Tabelle wird die UV-Laser-Mikrobearbeitung mit anderen Mikrofertigungsverfahren verglichen. Zum Vergleich dient in der Tabelle als Beispiel die Mikrolochbearbeitung in Saphir, die unser Unternehmen in Massenproduktion hergestellt hat.

| Mikrofabrikationsprozesse |

Mindestdurchmesser |

Maximales Seitenverhältnis |

Oberflächenrauheit |

Durch Bearbeitung beschädigter Bereich |

Konische oder nicht konische Oberfläche |

|---|---|---|---|---|---|

| Ultraschallbearbeitung |

500 μm |

10 |

Rauh |

Existieren |

Nicht konisch |

| CO 2 -Laser |

500 μm |

10 |

Rauh |

Existieren |

konisch |

| Bohren |

150μm |

4∼20 |

Rauh |

Existieren |

Nicht konisch |

| Sandstrahl |

100μm |

2∼4 |

Rauh |

Existieren |

Konisch |

| UV-Laser |

60μm |

30 |

Glatt |

Klein |

Nicht konisch |

| 0,5 μm |

0 |

Glatt |

Sehr klein |

Nicht konisch |

|

| Trockenätzung |

0,01 μm |

1 |

Sehr weich |

Keiner |

Nicht konisch |

Saphir ist ein hartes, sprödes Material, das leicht bricht, und es ist sehr schwierig, darin Mikrolöcher zu bilden – insbesondere Löcher mit einem Durchmesser von weniger als 100 µm. Ultraschallbearbeitung und CO 2 -Laser können nur Löcher mit einem Mindestdurchmesser von 500 µm erzeugen. Und beim mechanischen Bohren ist der Bohrer selbst schwer herzustellen und der kleinstmögliche Durchmesser beträgt immer noch nur 150 µm. Darüber hinaus können aufgrund des Reibungsverschleißes am Bohrer nicht mehrere Löcher hintereinander hergestellt werden.

Beim Sandstrahlen können Löcher mit einem Durchmesser von 100 µm entstehen, das Seitenverhältnis ist jedoch aufgrund der begrenzten Haltbarkeit der Maske auf 2–4 begrenzt. Darüber hinaus verursachen alle vier dieser Herstellungsprozesse häufig Mikrorisse um das Loch herum.

Im Vergleich dazu kann der UV-Laser unseres Unternehmens einen minimalen Durchmesser von 60 µm und ein maximales Aspektverhältnis von 30 erreichen.

Unsere Bearbeitungsmaschine ist mit einem speziellen optischen System ausgestattet, das Material in extrem kurzer Zeit mit dem Laser bestrahlen kann.

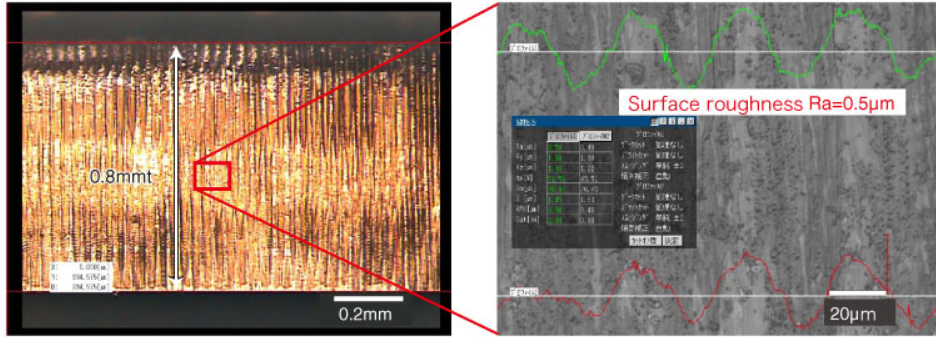

Daher kann eine glatte bearbeitete Oberfläche mit minimaler Wärmeeinwirkung erzielt werden. Die tatsächliche Oberflächenrauheit Ra beträgt 0,5 μm. Während die Laserbearbeitung normalerweise eine konische Wand auf der Materialoberfläche hinterlässt, kann unsere Maschine der Oberfläche außerdem eine senkrechte Wand verleihen.

Darüber hinaus ist es möglich, die Oberfläche des Lochs durch die Kombination unserer Kerntechnologien Schneiden, Schleifen und Polieren zu polieren.

Um ein Loch mit kleinerem Durchmesser herzustellen, kann der Femtosekundenlaser ausgewählt werden. Der minimal mögliche Durchmesser beträgt 0,5 µm und das maximale Aspektverhältnis beträgt 20. Bitte beachten Sie den Femtosekundenlaser im Detail. Durch Trockenätzen können extrem kleine Nanolöcher erzeugt werden. Aufgrund der begrenzten Haltbarkeit des Fotolacks ist die maximale Tiefe des Lochs jedoch auf das 1-fache des Lochdurchmessers begrenzt. Da sich Konstruktionsentwürfe während der Prototyping-Phase außerdem häufig ändern, erhöhen die für jede Änderung erforderlichen zusätzlichen Fotomasken die Anfangskosten. Wir verfügen über eine nachgewiesene Erfolgsbilanz bei der Herstellung von technischen Mustern und Massenproduktionsmengen von Präzisionsteilen für Industrie und Verbraucher. Wir sind in der Lage, komplexe Formen mithilfe von CAD-Daten und numerischer Steuerung herzustellen. Wir arbeiten mit unseren Kunden von der Entwurfsphase über Testmuster bis hin zur Massenproduktion zusammen. Auch vom Kunden beigestellte Materialien können wir verarbeiten. Bitte zögern Sie nicht, uns für Ihre Mikrobearbeitungsanforderungen zu kontaktieren.

Möglichkeit zur UV-Laserbearbeitung

Im Falle der Saphirbearbeitung ist die Laserbearbeitungsfähigkeit wie folgt:

<Mikrolochbearbeitung>

- Mindestdurchmesser: 60 µm

- Maximales Seitenverhältnis: 30

- Oberflächenrauheit: Ra=0,5µm

(mit UV-Laserbearbeitung)

<Mikrostrukturen>

- Mindestbreite der Verarbeitungslinie: 100 µm

- Maximales Seitenverhältnis: 10

- Oberflächenrauheit: Ra=0,5µm

(mit UV-Laserbearbeitung) - Maximale Probengröße: 300 mm x 200 mm

Anwendungen und Beispiele

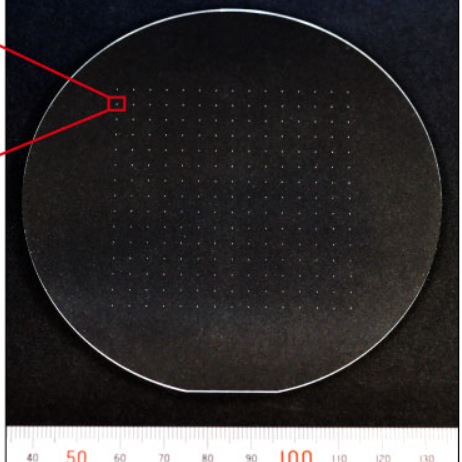

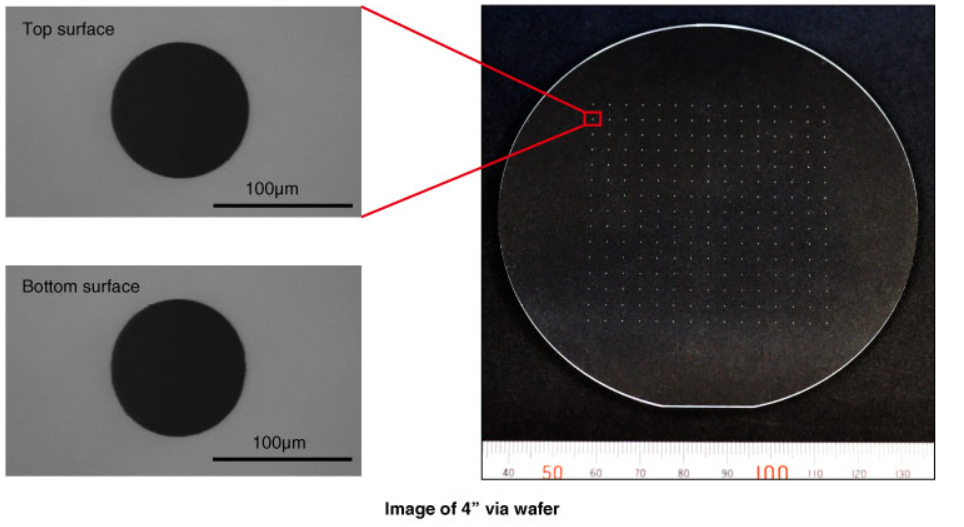

Saphir über Wafer

225 Mikrolöcher mit einem Durchmesser von 100 μm in einem 4-Zoll- Saphirwafer mit 0,5 mm Durchmesser . Wird für Durchkontaktierungen durch Saphir verwendet.

Mikroloch mit hohem Aspektverhältnis im Saphir

Ein Loch mit extrem hohem Seitenverhältnis: Durchmesser φ0,18 mm, Länge 5,6 mm, Seitenverhältnis 31. Wird für Präzisionsteile von Fertigungsmaschinen verwendet.

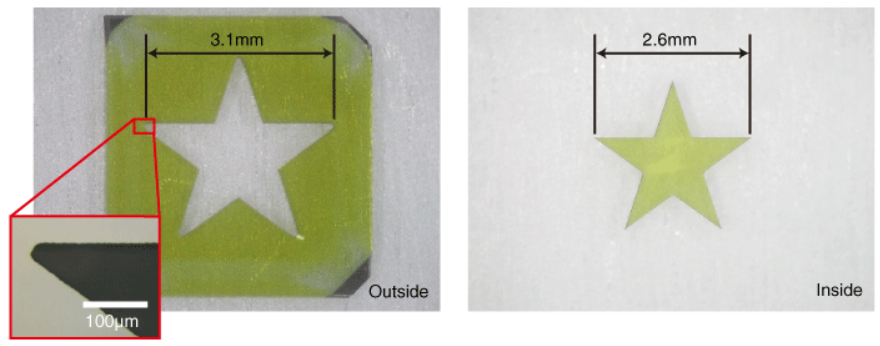

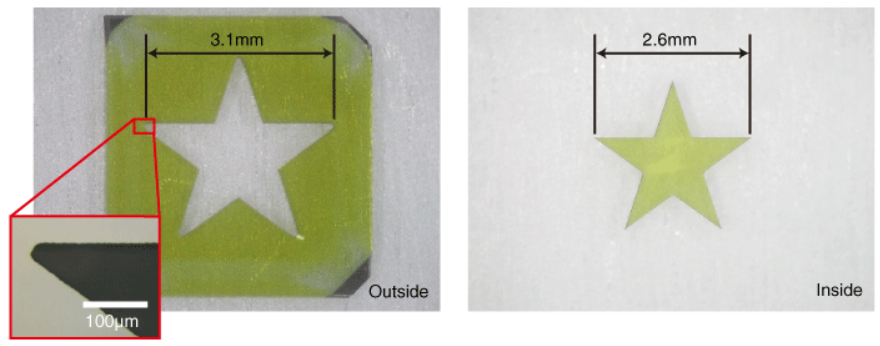

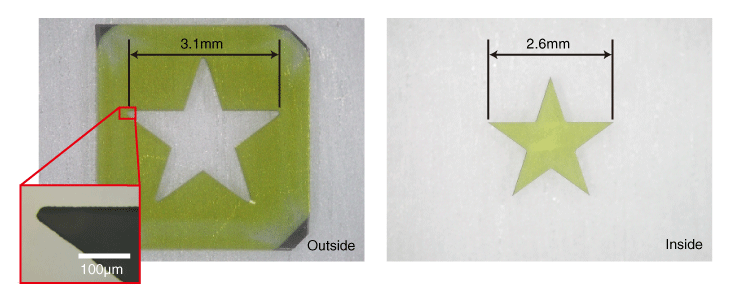

Sternförmiger Diamant

Sternförmiger Ausschnitt aus 0,7 mm dickem Diamant. Scharfe Ecken werden sauber verarbeitet.

Oberflächenrauheit von lasergeschnittenem Diamant

Im Fall des Diamanten kann eine glatte Oberfläche mit einer durchschnittlichen Oberflächenrauheit Ra von 0,5 μm erhalten werden.