Neuester Blog

So verwenden Sie Laser in Leiterplatten

Dec 26 , 2022The manufacturing of PCB is a very complex task that requires using specialized equipment and engineering expertise. The advancement in technology has streamlined the major aspects of PCB manufacturing, with the introduction of lasers being one of the most recent developments.

The fabrication of PCBs requires various materials. These materials are selected based on their electrical performance to ensure mechanical and electrical reliability. PCB laser etching plays a significant role in the manufacturing of PCB.

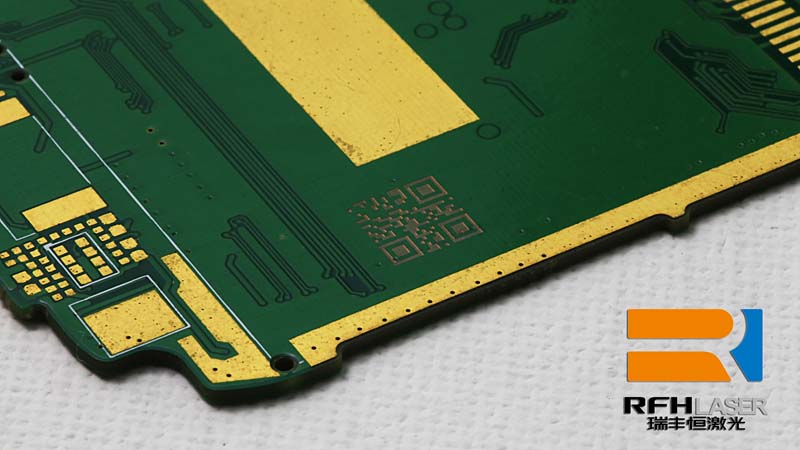

PCB laser is used for marking circuit boards, an important step in PCB manufacturing. Since electronics manufacturing is becoming complex it is important to mark boards to determine major components and make sure that parts are placed in correct positions so that they can be well connected.

Identifying marks have become an important aspect in PCBs manufacturing. Traditionally, identifying marks are done alphanumerically, but there are restrictions due to the space available on the PCB surface. That is why lasers are used in marking PCBs since they can offer accurate marking.

Fiber laser PCB can help to include identifying codes to any PCB surface; they can use QR codes or bar codes to cram information into a smaller space.

Lasers are also very fast when it comes to marking PCBs. They can etch codes in a few seconds while preventing the material around the area of application from any damage or distortion. Laser marking also provides information in the manufacturing of integrated circuits. In this application, precision, efficiency, and precision are very important.

It is also important to know that using lasers to mark printed-board-circuits correspond with the marking of components by using the same procedure. This makes it easy to trace and replace parts while making sure that sensitive and fragile parts aren’t placed under undue pressure.

Cutting is an important aspect of PCB production since a circuit board requires to be designed using a stencil with apertures to connect and solder components. A fiber laser can be used to cut PCB stencils in large volumes within a few seconds. The beam of a laser cut pcb can punch through the circuit board material to leave the necessary apertures thereby ensuring that it doesn’t compromise the integrity of the material surrounding it.

In the case of mass production, this process has to be done repeatedly. Cnc laser pcb prevents damages from occurring and minimizes waste since they use a non-contact approach to cut materials. Laser cut fr4 are an important aspect of PCB manufacturing.

Lasers Sintering in PCBs

Sintering is considered the perfect solution to affixing components of PCBs and this method can overcome the problems of soldering and enable more durable, stronger, and consistent bonds to form during the manufacturing of PCBs.

Laser sintering is giving opportunity for the development of cutting edge PCBs which are created without solder. High-density circuits are suitable for this technique, allowing improved stability. When sintering is done, a laser is applied to a powder that contains silver. The heat coming from the laser makes the powder reach a melting point and this is allowed to cool off to form a solid connection.

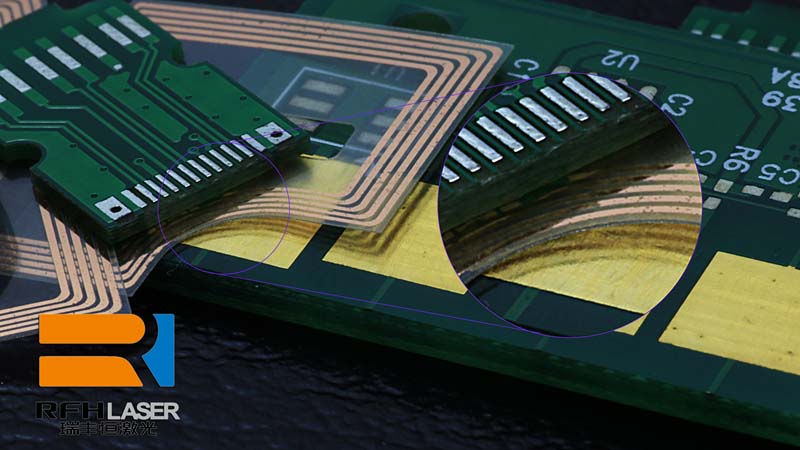

Laser depaneling in PCB is a great way for PCB producers to save time and money. Circuit boards contain sensitive parts that may get easily damaged and laser depaneling helps to reduce stress on these parts and their solder joints.

How to Select Laser Routing for PCB Depaneling

Laser routing is one of the popular approaches to depaneling. This procedure ensures that there is no physical contact with the board. Many producers consider laser routing to be ideal for sensitive and small PCBs used in the most recent wearable technologies.

UV (355 nm wavelength) and CO2 (10.6µm wavelength) are the two lasers for PCB depaneling. The relative importance of cycle time and the neatness of the cut edge are the most important factors to consider when determining the type of laser to use.

Choosing the Right Laser Source

Es ist wichtig, dass Sie die geeignete Laserquelle für Ihre Trennanforderungen bestimmen. CO2- und UV-Laser haben ihre Nachteile und Vorteile.

Laser, die UV verwenden, verwenden eine „kalte“ Schneidetechnologie. UV-Laser machen es einfach, das thermische Verkohlen der Kante zu kontrollieren. Daher ist ein UV-Laser die bessere Option, wenn die Reduzierung von Verkohlung wichtiger ist als Geschwindigkeit.

Vorteile

Liefert sehr saubere Schnitte

Niedrige HAZ

Eine schmale Schnittbreite

Fähigkeit, Kupferleitungen genau zu schneiden

Nachteile

Längere Schnittzeiten

Teurer

Bei der Verwendung eines UV-Lasers zum Erzielen sauberer Schnitte werden mehrere Wiederholungen des Laserscannens verwendet, um die Leiterplatten zu vereinzeln. Zur Steuerung der Schnittgeschwindigkeit werden Softwaresteuerungen verwendet. Diese Schnitte schneiden durch die gesamte Platte, die die Platte cinguliert.

CO2-Laser

Ein CO2-Laser ist eine bevorzugte Option, wenn die Zykluszeit sehr wichtig ist. CO2-Laser-Leiterplatten können bei vollständigen Schnitten helfen und werden häufiger zum Erstellen von perforierten Schnitten verwendet. Die Verwendung der Perforationstechnik trägt dazu bei, Verkohlungen zu reduzieren und ermöglicht ein einfacheres Be- und Entladen von Platten und Brettern aus der Schneidemaschine.

Der zwischen den Perforationen verbleibende Spalt ist ein entscheidender Faktor bei der Perforationstechnik. Eine größere Lücke führt zu weniger Verkohlung an der Kante, aber es wird mehr Kraft benötigt, um die Bretter zu trennen. Wir können die Perforationsstärke basierend auf den angegebenen Spezifikationen leicht anpassen.

Darüber hinaus nimmt die Menge an Verkohlung und Zykluszeit zu, wenn die Materialdicke zunimmt. Wenn V-Nuten verwendet werden können, um Platten an Schnittstellen herzustellen, können Laserschnitte schneller und sauberer sein.

Vorteile

Schnelle Schnittgeschwindigkeiten

Ermöglicht die Bearbeitung von Aluminiumplatten

Dickere Substrate schneiden gut

Niedrigere Kosten pro Watt

Nachteile

Größere WEZ

Mehr Verkohlung an Schnittkanten

Mehr Schnittbreite

So verbessern Sie die Schnittgenauigkeit beim Nutzentrennen von Leiterplatten

Faserlaser-Leiterplatte

Beim Trennen von Leiterplatten spielt die Genauigkeit des Schnitts eine wichtige Rolle bei der Reduzierung von Ausschuss und Beschädigung. Sie müssen sicherstellen, dass eine konsistente Schnittplatzierung vorhanden ist, und dies kann erreicht werden, indem Sie eine genaue Ausrichtung des Lasers mit Plattenkomponenten und -merkmalen sicherstellen.

Ein Bildverarbeitungssystem identifiziert bestimmte Merkmale auf der Platte und passt den Schnittpfad an, um sicherzustellen, dass die Schnitte genau an den Schaltkreisen ausgerichtet sind.

Warum Laser Nutzentrennen besser ist als andere Methoden

Laserrouting ist eine Methode, die einen berührungslosen Prozess beinhaltet. Das bedeutet, dass;

Keine mechanische Belastung der Bauteile

Kein Schärfen oder Austausch abgenutzter Klingen

Kann jeden Pfad, sogar Kurven, durchschneiden

Softwaresteuerung, die einen einfachen und schnellen Wechsel zwischen verschiedenen Schnittmustern ermöglicht

Kein Wechseln von mechanischen Teilen oder Neuausrichten von Messern

Laserbohren in Leiterplatten

Laserbohren bohrt Löcher in eine Leiterplatte, um Verbindungen zwischen mehreren Schichten herzustellen. Die elektronischen Geräte, die wir in unseren Haushalten haben, bestehen aus HDI-Platinen, die Laserbohrer verwenden. Laserbohrverfahren garantieren Genauigkeit auch bei kleinen Größen.

Beim Laserbohren wird Laserenergie zum Bohren eines Lochs verwendet. Dies ist völlig anders als das Bohren von Löchern mit einer Maschine. Auf Leiterplatten werden Löcher gebohrt, um Komponenten zu platzieren und Verbindungen zwischen verschiedenen Schichten herzustellen. Laser sind in der Lage, Durchkontaktierungen zwischen 2,5 und 3 mil auf flachem, verstärktem Glas zu bohren. Es kann etwa 1-mil-Durchkontaktierungen bohren, wenn es um ein unverstärktes Dielektrikum geht.

Vorteile des Bohrens mit einem Laser

Die Verwendung von Lasern zum Bohren hat mehrere Vorteile, die im Folgenden erörtert werden.

Präzise Kontrolle: Laser helfen Ihnen, die Wärmeleistung, die Strahlintensität und die Dauer des Laserstrahls zu kontrollieren. Dies bietet eine hohe Genauigkeit und hilft, verschiedene Lochformen herzustellen.

Multitasking: Laser können in mehreren Fertigungsverfahren wie Schneiden, Schweißen, Sintern usw. eingesetzt werden.

Berührungsloser Prozess: Laser sorgen für einen berührungslosen Prozess und somit keine Schäden durch Bohrvibrationen.

Hohes Aspektverhältnis: Das Aspektverhältnis ist ein wichtiger Parameter eines Bohrlochs. Das Aspektverhältnis ist das Verhältnis zwischen dem Durchmesser des Lochs und der gebohrten Tiefe. Laser bieten ein hohes Seitenverhältnis, da sie Löcher mit kleinen Durchmessern herstellen können.

Beim Laserbohren zu berücksichtigende Faktoren

Einige Faktoren müssen beim Laserbohren berücksichtigt werden, diese beiden Hauptfaktoren sollten berücksichtigt werden;

Die Kupferdicke

Die niedrigste Dicke der Zielkupferschicht sollte doppelt so dick sein wie die oberste zu bohrende Kupferschicht. Laser sind die effektivste Methode, um Microvias in Leiterplatten herzustellen. Lasergebohrte Microvias sind wichtig bei der Herstellung von Leiterplatten

Inhomogenität des Stapels

Bei der Verwendung von Lasern zum Bohren ist die Inhomogenität des Stapels sehr wichtig. Mehrere Materialien erhalten Energie mit unterschiedlichen Raten. Beispielsweise nimmt FR4-Harz genau so viel Energie auf wie die Glasfasern. BT-Epoxidharz verdampft viel schneller als Glas und hinterlässt daher Glasfasern im Loch.

Abschluss

Laser sind wichtige und spezialisierte Geräte, die bei der Herstellung von Leiterplatten verwendet werden. Diese Geräte werden für verschiedene Zwecke verwendet, sie werden zum Bohren, Schneiden, Markieren und Sintern von Leiterplatten verwendet. Da es Präzision bietet, ist dieses Gerät eine bevorzugte Option für Leiterplattenhersteller. Laser verwenden auch den berührungslosen Ansatz, was den Einsatz bei der Herstellung von Leiterplatten erleichtert. Lasergravierte Leiterplatten werden in der Leiterplattenproduktion verwendet.