Neuester Blog

Anwendung von Nanosekunden-UV-Lasern in verschiedenen PCB-Materialien

Aug 17 , 2022Anwendung von Nanosekunden-UV-Lasern in verschiedenen PCB-Materialien

Ultraviolettlaser sind die beste Wahl für verschiedene PCB-Materialanwendungen in vielen industriellen Bereichen, von der Herstellung der einfachsten Leiterplatten, der Schaltungsverdrahtung bis hin zu fortgeschrittenen Prozessen wie der Herstellung von eingebetteten Chips im Taschenformat. Dieser Materialunterschied macht UV-Laser zur besten Wahl für eine Vielzahl von PCB-Materialanwendungen in vielen industriellen Bereichen, von der Herstellung der einfachsten Leiterplatten, der Schaltungsverdrahtung bis hin zu fortschrittlichen Prozessen wie der Herstellung von eingebetteten Chips im Taschenformat.

Anwendung 1: Oberflächenätzung/Schaltungsherstellung

Ultraviolette Laser arbeiten schnell bei der Herstellung von Schaltkreisen und ätzen innerhalb von Minuten Oberflächenmuster auf Leiterplatten. Dies macht UV-Laser zum schnellsten Weg zur Herstellung von Leiterplattenmustern. Die F&E-Abteilung hat festgestellt, dass immer mehr Musterlabore mit hauseigenen UV-Lasersystemen ausgestattet werden.

Abhängig von der Charakterisierung des optischen Instruments kann die Größe des UV-Laserstrahls 10–20 μm erreichen, um flexible Leiterbahnen zu erzeugen. Die Anwendung in Abbildung 2 zeigt den größten Vorteil von UV-Licht bei der Herstellung von Leiterbahnen, die so winzig sind, dass sie unter einem Mikroskop gesehen werden müssen.

Die Platine misst 0,75" x 0,5" und besteht aus einem gesinterten Keramiksubstrat und Wolfram/Nickel/Kupfer/Oberfläche. Der Laser ist in der Lage, Leiterbahnen von 2 mil mit 1 mil Teilung zu erzeugen, was zu einer Gesamtteilung von nur 3 mil führt.

Während die Verwendung eines Laserstrahls zur Herstellung von Schaltkreisen die schnellste Methode für PCB-Proben ist, sollten großflächige Oberflächenätzanwendungen am besten chemischen Prozessen überlassen werden.

Anwendung 2: Demontage von Leiterplatten

Das UV-Laserschneiden ist die beste Wahl für große oder kleine Produktionen, und es ist auch eine gute Wahl für die Leiterplatten-Demontage, insbesondere wenn es auf flexible oder starrflexible Leiterplatten angewendet werden muss. Die Demontage ist das Entfernen einer einzelnen Leiterplatte von einem Panel, was angesichts der ständig zunehmenden Flexibilität von Materialien eine Herausforderung sein kann.

Mechanische Demontagemethoden wie V-Nut-Schneiden und automatisches Schneiden von Leiterplatten können empfindliche und dünne Substrate leicht beschädigen, was Unternehmen von Electronic Manufacturing Services (EMS) beim Zerlegen von flexiblen und starrflexiblen Leiterplatten Probleme bereiten kann.

Das UV-Laserschneiden kann nicht nur die Auswirkungen mechanischer Belastungen während des Demontageprozesses wie Kantenbearbeitung, Verformung und Beschädigung von Schaltungskomponenten eliminieren, sondern hat auch weniger thermische Belastung als andere Laser wie das CO2-Laserschneiden.

Die Reduzierung der „geschnittenen Stoßfänger“ spart Platz, was bedeutet, dass Komponenten näher am Rand der Leiterbahn platziert werden können, wodurch mehr Leiterbahnen auf jede Platine passen, die Effizienz maximiert und die maximalen Grenzen flexibler Schaltungsanwendungen erreicht werden .

Anwendung 3: Bohren von Löchern

Eine weitere Anwendung, die sich die kleine Strahlgröße und die geringen Belastungseigenschaften von UV-Lasern zunutze macht, ist das Bohren, einschließlich durchgehender, Mikro- und blinder vergrabener Durchkontaktierungen. UV-Lasersysteme bohren Löcher, indem sie einen vertikalen Strahl so fokussieren, dass er direkt durch das Substrat schneidet. Je nach verwendetem Material können Löcher bis zu einer Größe von 10 μm gebohrt werden.

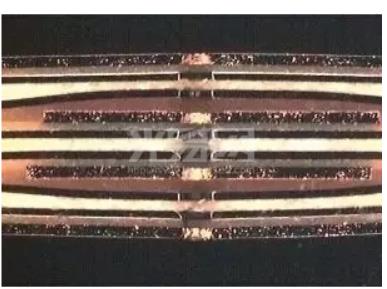

Ultraviolettlaser sind besonders nützlich für das Mehrschichtbohren. Mehrschichtige Leiterplatten werden unter Verwendung von Verbundwerkstoffen im Heißguss zusammengegossen. Diese sogenannten „Semi-Cures“ können sich ablösen, insbesondere nach der Bearbeitung mit heißeren Lasern. Die relativ stressfreie Natur von UV-Lasern löst dieses Problem jedoch, wie in Abbildung 4 gezeigt.

In dem gezeigten Querschnitt wird eine 14-mil-Mehrschichtplatte mit Löchern von 4-mil-Durchmesser gebohrt. Diese Anwendung auf einem flexiblen kupferbeschichteten Polyimidsubstrat zeigt keine Trennung zwischen den Schichten. Ein weiterer wichtiger Punkt zu den Low-Stress-Eigenschaften von UV-Lasern: verbesserte Ertragsdaten. Ausbeute ist der Prozentsatz verwendbarer Leiterplatten, die von einer Platte entfernt werden.

Anwendung von UV-Lasern in verschiedenen PCB-Materialien

Während des Herstellungsprozesses können viele Bedingungen zu Schäden an einer Leiterplatte führen, darunter gebrochene Lötstellen, gerissene Komponenten oder Delaminierung. Beide Faktoren können dazu führen, dass Platinen in Abfallbehälter anstatt in Versandkartons auf der Produktionslinie geworfen werden.

Anwendung 4: Tiefengravur

Eine weitere Anwendung, die die Vielseitigkeit von UV-Lasern demonstriert, ist die Tiefengravur, die viele Formen umfasst. Unter Verwendung der Softwaresteuerung des Lasersystems wird der Laserstrahl auf eine kontrollierte Ablation eingestellt, dh die Fähigkeit, ein Material in einer gewünschten Tiefe zu schneiden, anzuhalten, fortzufahren und die gewünschte Tiefe zu beenden, bevor er sich auf eine andere Tiefe dreht und eine andere Aufgabenbearbeitung beginnt.

Verschiedene eingehende Anwendungen umfassen: kleine Produktion zum Einbetten von Chips und Oberflächenschleifen zum Entfernen organischer Materialien von Metalloberflächen.

UV-Laser können auch mehrstufige Operationen auf Substraten durchführen. Auf dem Polyethylenmaterial besteht der erste Schritt darin, mit einem Laser eine Rille mit einer Tiefe von 2 mil zu erzeugen, der zweite Schritt besteht darin, eine Rille von 8 mil auf der Grundlage des vorherigen Schritts zu erzeugen, und der dritte Schritt ist eine Rille von 10 Mil. Dies veranschaulicht die gesamte Benutzersteuerung, die durch das UV-Lasersystem bereitgestellt wird.

Fazit: Ein One-Size-Fits-All-Ansatz

Das auffälligste Merkmal von UV-Lasern ist ihre Fähigkeit, alle diese Anwendungen in einem einzigen Schritt durchzuführen. Was bedeutet das für die Herstellung von Leiterplatten? Anstatt gleichzeitig wirkungsvolle Prozesse und Methoden auf verschiedenen Geräten anzuwenden, um eine Anwendung fertigzustellen, kann ein komplettes Teil in einem einzigen Bearbeitungsvorgang erhalten werden.

Dieser rationalisierte Produktionsansatz trägt dazu bei, Qualitätskontrollprobleme zu beseitigen, die auftreten, wenn Leiterplatten zwischen verschiedenen Prozessen übertragen werden. Die Ablationseigenschaften ohne UV-Ablagerungen bedeuten auch, dass keine Reinigung nach der Verarbeitung erforderlich ist.